随着科学技术和机械加工工业不断发展,一些新型、高性能的工程材料得到广泛应用。这些材料大都属于切削加工性很差的难切削材料,这就给切削加工带来了难题。为了使难切削材料的加工难题获得解决,除合理选择刀具材料、刀具几何参数、切削用量及掌握操作技术等切削条件外,如何正确选择使用切削液也成为机械加工的一个重要环节。

油基切削液的润滑性能较好,冷却效果较差。水基切削液与油基切削液相比,润滑性能相对较差,冷却效果较好。慢速切削要求切削液的润滑性要强,一般来说,切削速度低于30 m/min时使用油基切削液。含有极压添加剂的切削液,不论对任何材料的切削加工,当切削速度不超过60 m/min时都是有效的。在高速切削时,由于发热量大,油基切削液的传热效果差,会使切削区的温度过高,导致切削油产生烟雾、起火等现象,并且由于工件温度过高产生热变形,影响工件加工精度,故多用水基切削液。乳化液把油的润滑性和防锈性与水的极好冷却性结合起来,同时具备较好的润滑冷却性,因而对于大量热生成的高速低压力的金属切削加工很有效。与油基切削液相比,乳化液的优点在于较大的散热性、清洗性,用水稀释使用而带来的经济性以及有利于操作者的健康和安全,使得企业乐于使用。实际上除特别难加工的材料外,乳化液几乎可以用于所有的轻、中等负荷的切削加工及大部分重负荷加工,乳化液还可用于除螺纹磨削、槽沟磨削等复杂磨削外的所有磨削加工。

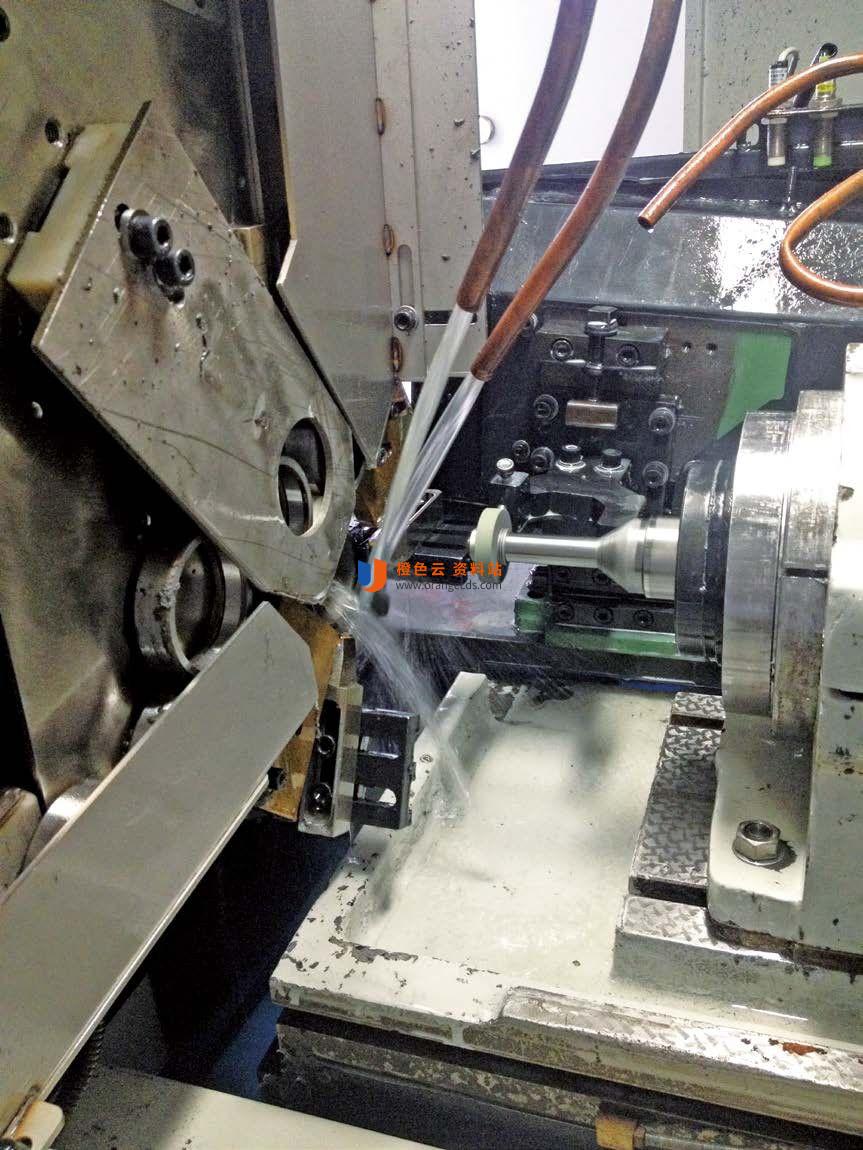

磨削过程中加入切削液

乳化液的缺点是细菌、霉菌容易繁殖,这使乳化液中的有效成分产生化学分解而发臭、变质,所以一般都应加入毒性小的有机杀菌剂。化学合成切削液的优点在于经济、散热快、清洗性强和极好的工件可见性,易于控制加工尺寸,其稳定性和抗腐败能力比乳化液强。但化学合成切削液的润滑性欠佳,这将引起机床活动部件的粘着和磨损,而且化学合成留下的粘稠状残留物会影响机器零件的运动,还会使这些零件的重叠面产生锈蚀。

(2)高速和大进给量的切削,使切削区超于高温,冒烟激烈、有火灾危险的场合;(3)从前后工序的流程上考虑,要求使用水基切削液的场合;(4)希望减轻由于油的飞溅和油雾扩散而引起机床周围污染和肮脏,从而保持操作环境清洁的场合;(5)从价格上考虑,对一些易加工材料和工件表面质量要求不高的切削加工,采用一般水基切削液已能满足使用要求,又可大幅度降低切削液成本的场合。

(1)当刀具的耐用度对切削的经济性占有较大比重时(如刀具价格昂贵,刃磨刀具困难,装卸辅助时间长等);(2)机床精密度高,绝对不允许有水混入(以免造成腐蚀)的场合;(3)机床的润滑系统和冷却系统容易串通的场合以及不具备废液处理设备和条件的场合。

油基切削液的维护管理相对比较简单,要注意的事项有:混入水分和切屑聚集和混入润滑油。油基切削液中的水都是由外界混入的,一个比较容易被忽略的来源是被加工件带来的上道工序的水基切削液。切削油中含水后会产生乳化、腐蚀及润滑性降低等缺点。切削油中的水可采用沉降分离、过滤等方法除去。大量的切屑特别是一些细小切屑易沉积在油箱底部,会促进油的氧化劣变、产生胶状物、增加酸值,所以应及时清除。许多机床都有漏油问题,特别是滚齿机一类的机床,因其结构特点使其很难避免润滑油与切削液的互混。润滑油的混入将影响切削液的性能,混入过多的润滑油而造成切削性能不能满足要求时,应补加添加剂或更换切削液。

水基切削液的维护管理有两个方面,一是防止外界污染物的混入和及时清除,另一个是保持水基工作液的性能稳定,如浓度、防锈性、pH值及抗菌能力等。水基切削液的浓度应该控制在规定的范围之内,以便保证各种性能符合要求。浓度的测定可用折光、乳液含油量或测定某一特定成分(如碱值和醇胺含量)等方法。通过浓度测定来决定经过一段时间使用之后是需要补加水还是需要补加浓缩物。

工位上的水基切削液

水基液的pH值在使用过程中通常会有所下降。pH值的降低可造成切削液的防锈性、抗菌能力变差,如果在浓度符合要求、pH值达不到规定值时,应及时用三乙醇胺等提高工作液的pH值并使其控制在规定范围内。防锈性降低的原因是防锈剂消耗、pH下降、细菌繁殖及工作液浓度过低等,要针对具体原因加以解决。如因防锈剂消耗过多,也可在工作液中补加防锈剂。水基切削液在使用过程中维护管理得当,不仅可获得最佳切削加工效果,而且可以大大延长水基切削液的使用寿命,减少废液排放量,从而获得更大的经济收益。

切削液是切削(包括磨削)加工过程中的辅助性材料,也是改善加工条件及效果的辅助手段,合理使用切削液可以有效地减小切削过程中的摩擦,改善散热条件,降低切削力、切削温度和刀具磨损,提高刀具耐用度和切削效率,保证已加工表面质量并降低产品的加工成本。

内容来源:网络

本期编辑:小艾

商务合作:021-37709287

投稿邮箱:info@amtbbs.org

版权声明:AMT尊重版权并感谢每一位作者的辛苦付出与创作;除无法溯源的文章,我们均在文末备注了来源;如文章视频、图片、文字涉及版权问题,请第一时间联系我们,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容!