脱颖而出!轮胎模具制造工艺的革新

共 1 个回答

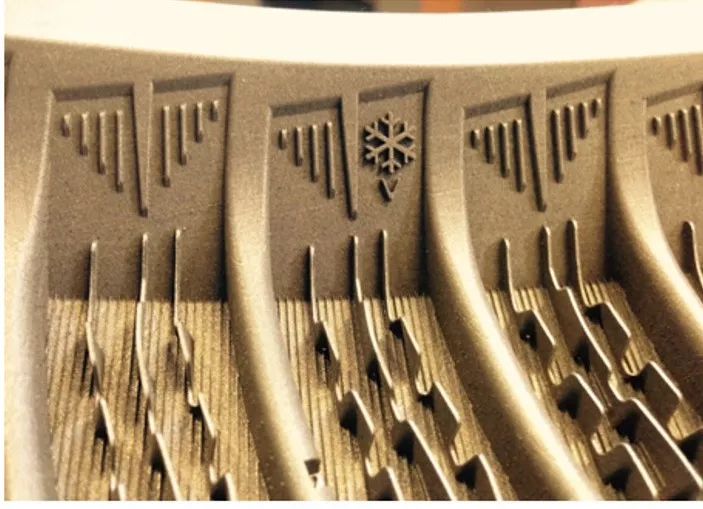

众所周知,轮胎的性能取决于模具的花纹设计,轮胎的安全性、排水性、抓地力、驾驶的舒适度等都与之相关。轮胎的外形是橡胶在轮胎模具中硫化形成的,而冬季胎或雪地胎的窄缝(如下图所示)是由模具上相对应的钢片成型的。

全天候胎和雪地胎纹理比较

01

传统CNC及放电加工面临的挑战

轮胎模具花纹的加工精度直接影响轮胎精度和质量,传统的加工方式主要是高速铣削,如 GF 加工方案的 HSM 600U 便是相当有代表性的加工设备。

当前钢模多采取人工镶嵌的方式,即在模具型腔内加工出钢片槽,然后用人工将加工好的钢片镶进去。少量的钢片在模具制造中不成问题,但一副冬季胎模具经常需要动辄上千片的钢片,有些特殊设计的轮胎甚至使用了超过 4000 片钢片,而使用电火花设备生产多钢片的加工工艺也被广泛应用以省去人工镶嵌钢片的工序 。

生产的轮胎花纹模具

如今,随着对轮胎性能和质量要求的提高,原本就复杂多变的花纹图案,复杂程度也越来越高。我们看到了花纹结构开始出现了空间三维扭曲、弧度、角度多的特点(如下图所示),采用传统加工手段已经难以满足所需要的精度;且一副模具上需要的钢片种类越来越多,原来以冲压大批量生产钢片的方式已不具备成本优势。而消费者日新月异的要求,则直接导致了轮胎花纹更新换代速度加快,同时对生产商提出了更为严苛的要求:模具少量、多样且形状复杂。

典型的 3D 钢片(空间三维扭曲、多弧度、多角度)

02

增材制造的独特优势所在

用于轮胎模具纹理制造的传统方法CNC及放电正在面临愈加严峻的挑战,但这正是增材制造的独特优势所在!

轮胎行业巨头米其林作为最早应用增材技术的企业之一,其最初调研增材技术的时间可以追溯到 2000 年。经过数年的潜心研究及试验,我们得以在其2014 年推出的高端轮胎CrossClimate Range 上看到增材技术的应用,这一技术使轮胎在寿命周期内始终保持高性能表现;另外此技术也应用到全天候轮胎 Premier A/S 和 LTX 系列产品中。

国内轮胎企业在增材技术的应用主要着眼于 3D 钢片,如山东豪迈应用增材生产传统加工方式不能制成的零部件,使得轮胎模具纹路具有立体的花纹 ,从而使子午线橡胶轮胎具有冬季雨雪路面持续移动、夏季干燥路面有效制动及磨损胎面新沟槽持续牵引等优势 。

03

增材制造技术打印3D钢片

增材制造是使用三维数字模型直接打印产品的生产方式,逐层堆积的成型原理突破传统加工结构设计的限制,提供了复杂结构生产的新途径。轮胎模具应用增材技术的最经典案例非3D钢片莫属,无论是尖边、圆边、3D 立体结构,或者用来固定钢片设计的细微纹理,都能透过增材制造技术轻易实现(见下图)。

3D 钢片特点

此外,同一批次的生产可以打印多种尺寸、形状的钢片,使用 3DXpert 软件更可以任意地修改钢片设计,真正意义上做到个性化的批量生产。使用 GF 加工方案增材制造设备生产的钢片,密度可达到 99.50%,使用不锈钢材料打印钢片的强度达到 1000MPa 以上,使用模具钢打印钢片的强度达到 1800MPa 以上。

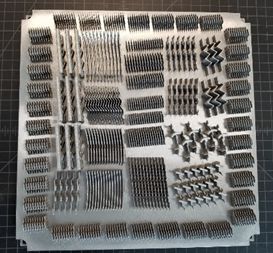

同一批次的不同钢片设计

同时,为了提升增材技术的经济效益,降低钢片单件生产成本,极大化每一盘面能打印的钢片数量至关重要。目前一个增材制造钢片的成本约在10-50 元之间,成本的差异除了钢片设计不同,也受到增材设备性能影响。

举例来说,标准增材设备的打印成型面积为250x250mm,性能好的设备基本能用上全部的打印空间,一个盘面上打出来的钢片完全能满足强度要求。反观性能差的设备可能只能利用到打印盘面的五六成,其单件生产成本骤然增加。

目前3D钢片发展的趋势除了形状复杂程度增加,产品也越来越薄,且对强度的要求越来越高,因此对于设备的性能要求也越来越严苛。GF 加工方案的增材设备具有更优化光路、风场设计,以及大于行业平均的成型面积275x275x380mm,能够使用低成本生产高质量的3D钢片。

04

增材制造技术打印整块花纹模

使用增材制造生产的钢片充大大提升了轮胎模具的性能,增加企业竞争力。即便如此,钢片的镶嵌问题仍然是模具制造商十分困扰的问题。尤其伴随钢片数量增加而来的钢片距离减少,导致空间过小而难以施展,此问题对于距离小于5-6mm时特别明显 。因此,增材技术的真正潜力绝不仅于生产 3D 钢片,而在于直接打印整块花纹模。换句话说,实现复杂花纹模具的一体化生产,才是增材技术在轮胎模具行业最重要的应用。未来先掌握此技术的轮胎模具企业,将能够通过工序极简化、数字化进一步降低成本,最终在激烈竞争的市场中脱颖而出。

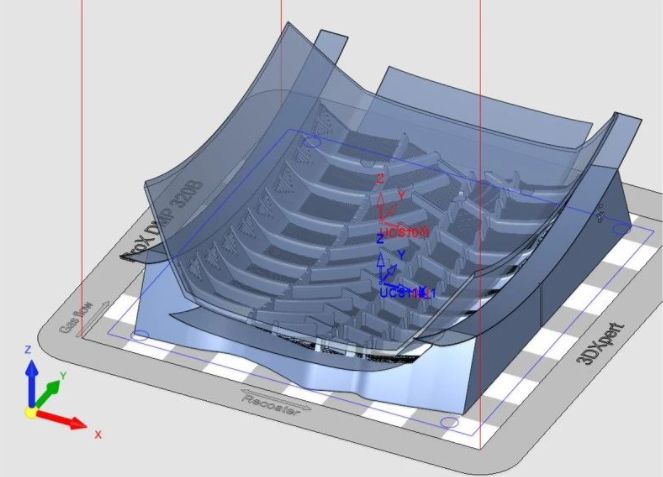

事实上,增材行业里不乏此种尝试,但是大多停留在技术验证阶段,且并不具备量产性。主要面临的挑战是表面质量以及尺寸公差问题。对此 GF 加工方案推出了相应的解决方案,经过独特设计的打印策略与规划,有效降低打印过程中的应力积累,并将打印时间缩短到 30 小时以下。

GF 加工方案打印策略示意图

打印策略优化前的表面粗糙度

打印策略优化后的表面粗糙度

GF 加工方案的轮胎模具解决方案,在全球范围内已协助多个知名轮胎厂家生产性能优异的轮胎与模具并广受赞誉。

增材制造技术在制造少量、多样且花纹形状复杂的一体化模具上的优势逐渐凸显出来并被引入轮胎模具行业。可以预见的是,未来率先掌握增材技术的轮胎模具企业,将能够通过工序极简化、数字化进一步优化工艺、降低成本,并最终在激烈竞争的市场中脱颖而出。

- 1