在工业领域“人-机协作”日益增长

共 1 个回答

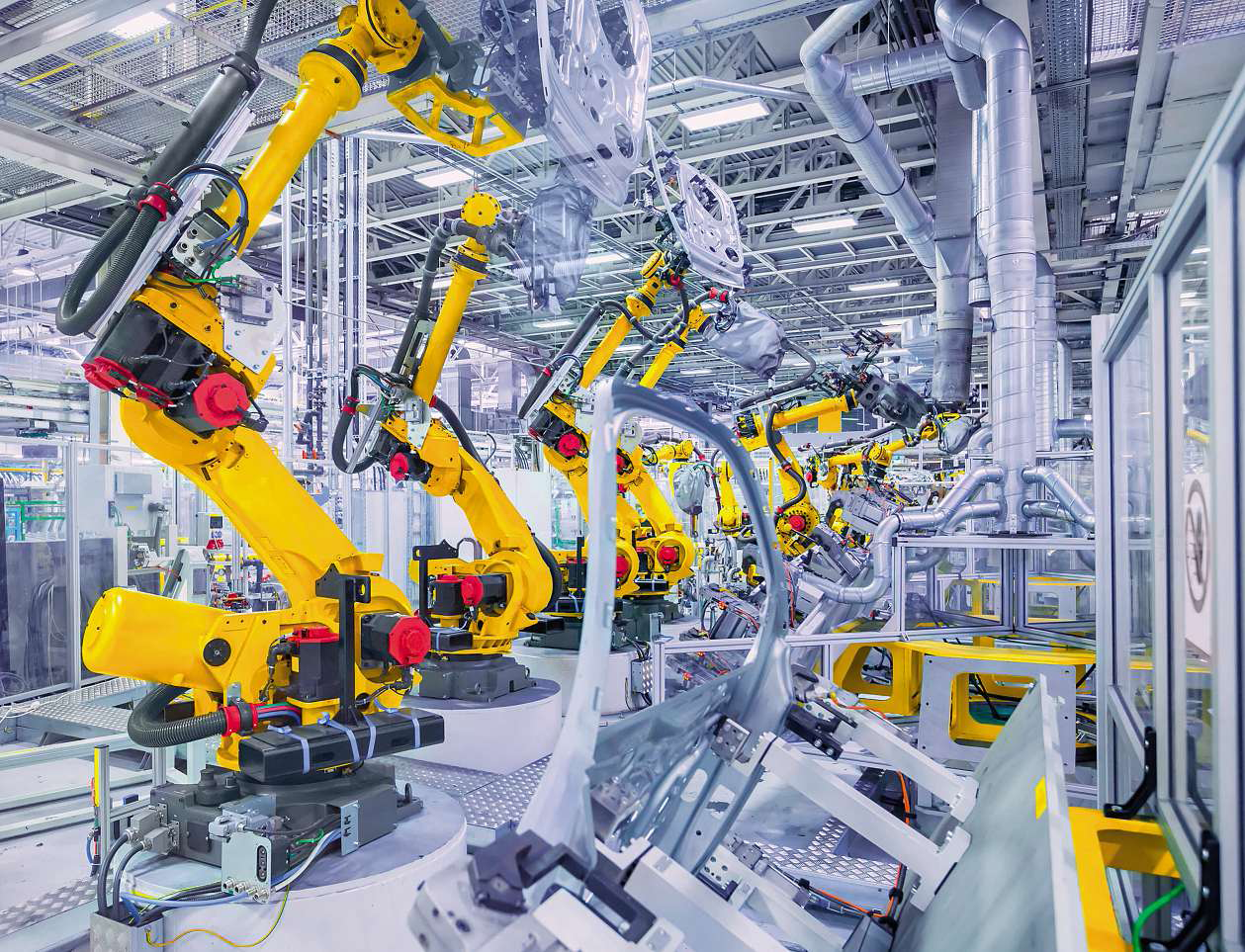

传统工业机器人的使用情况:安全护栏内的工业机器人在按照全自动的方式制造汽车

事实上,工业机器人是在20世纪50年代发展起来的,最初应用承担对人类健康构成威胁环境中的特种任务,比如,将拐臂机器人应用于放射性物质处理中就是最好的实例。

在工业生产实践中,人们很快就发现可编程控制的多关节机械手有着不可忽视的优点。从不同来源得到的信息表明,第一家在工业化生产中使用机器人生产线的企业是美国的汽车巨头通用汽车公司。即使在今天仍然可以在各个汽车制造厂的装配线上找到工业机械手。它们独立地承担着焊接、连接、定位和测量等不同的任务。

在传统的工业生产领域中,机器人只完成它们编程控制的一些工作步骤。人与机器人之间的协作几乎从来没有发生过。一般情况下,机器人“同事”都被圈在护栏内,避免伤害周围的员工。这种解决方案和程序编制使得机器人的使用不够灵活,例如短时间的机器人操作调整就要耗费很长的时间、代价昂贵。

从手持式机械臂到可编程序控制的机器人

在像德国这样的高工资国家中,机器人已经在工业生产中使用了很长一段时间。它们的外观也呈现多样化。最常见的机器人就像Kuka公司或者Fanuc公司产品目录中的拐臂式机器人那样。它们可以搬运几百公斤或者数吨重的物体,承担着各种各样的任务。

例如,移动式和联网的运输机器人可作为将物资或者零部件运送到各个目的地的移动平台。利用其配备的传感设备,例如扫描器、3D摄像机或者超声波组成的多模式传感器,它们就能够可靠地避开行进路线上的障碍物,并与动态环境中的其他移动式机器人甚至人类“同事”一起工作。这样,被加工零件就可以直接到达下一个加工点,不必再经过整条装配线了。

一段时间以来,操作者也在直接使用轻型机器人。但有时人与机器人之间的协作类型和方式是完全不同的。

在“工业4.0”的未来型解决方案中,即通过网络化经物理系统实现自我组织生产这一目标的解决方案中就必须重新思考全新的生产加工制造过程。在个性化产品生产的道路上,下一步将是用模块化的组装方式取代生产流水线,届时,人将与机器人携手合作。

人与机器人协作的不同形式

在生产过程中,人与机器人协作的可能性来自多方面:

(1)在传统的机器人应用中,机器人都在单独围起来的安全防护栏内工作,这种变型在汽车制造业中最常见;

(2)当人与没有护栏的机器人肩并肩地工作时,通常被称之为“人-机共处”,但人与机器人的工作互补交往,没有重叠的工作区,这种变型在汽车制造业中也是常见的,例如在汽车装配线上;

(3)只有在人和机器人之间的工作流程同步时才发生人与机器人之间交互,但这里没有直接的协作,人与机器人各有自己分享的工作空间,即:人在规定的区域内或者在机器人工作范围内移动,例如,人在某一部件、组件处工作;一旦他完成了自己的工作就离开这一区域,机器人就抓起这一部件、将它输送到下一工位处;

(4)协作方式:人与机器人同时在规定的区域内同时工作,但不是在同一对象上工作;

(5)人与机器人同时在同一区域内的同一对象上工作,这种人-机协作也可称之为通力‘协作’。在这种情况下,人可以直接达到机器人旁边,反之亦然;

工作要求和成本费用决定了协作方式

工业机器人系统为人-机协作提供了诸多潜力。对用户来讲最具决定性意义的是要知道:哪一种应用情况能够最佳地挖掘机器人技术带来的潜力。例如,共享的工作空间和交互以及必要的安全保护措施对机器人应用的经济性有什么作用?这些都是在规划设计和方案设计时必须考虑到的。

因为每一项投资的最后都有一笔成本效益的账本:应该取消全自动生产过程影响生产能力和生产速度安全护栏,让操作者能够更加靠近生产线吗?这样一来,机器人真的不会在人-机互动时有风险吗?

人-机协作的潜力

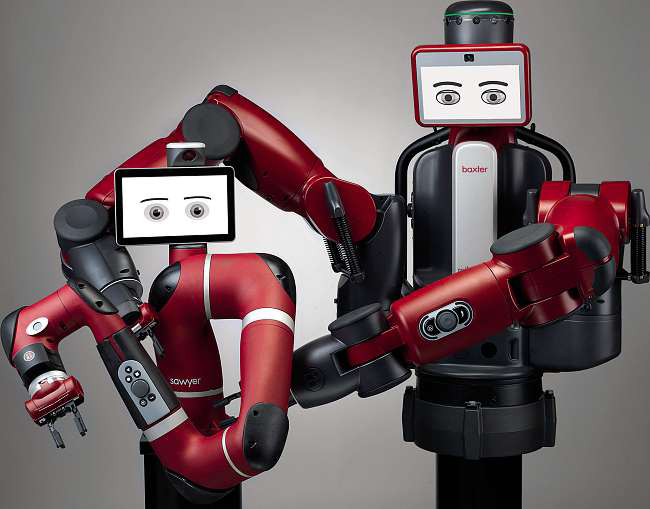

多年来,人-机协作被誉为未来的生产场景。它描述的是人与机器人“亲密无间”地直接协作。而这种人-机协作的一个重要任务就是:找到人-机协作团队的正确组织方式,将人的智能与人工智能最佳地组合在一起。人能够非常好地做到在恰当的时刻交付物品,是因为人有着整个过程的整体概念,知道各个工序间的时间进度。而机器人需要的是动态的进度计划,只有这样才能在特定的情况下将正确的工具在正确的时间以正确的速度和角度输送到位。尽管轻型机器人比它的工业机器人“同事”传递的力量较低,但其人性化的特性则能够更好的实现“手拉手”的协作。

像ABB公司、Univesal Robots公司、Rethink Robotics公司和Kuka公司这样的机器人供应商都对人-机协作的趋势做出了自己的反应,开发出了自己的完全满足MRK人-机协作要求的机器人产品和配套附件。第一款真正人-机协作意义上的双臂机器人就是ABB公司的Yumi型机器人。在2015年的汉诺威国际会展中,这款双臂机器人首次亮相让德国总理默克尔激动不已。

ABB公司研发生产的Yumi机器人被视为第一种协作式机器人。有了它,人与机器人之间安全地直接协作成为可能

霍伦霍夫研究所的多家研究机构都围绕MRK人-机协作进行了研究,深入地探讨了人-机协作的潜力。例如,2016年霍伦霍夫工业工程研究所IAO就进行了人-机协作是否像媒体炒作的那样的调研。在这次调查中,研究人员询问了那些已经使用轻型机器人的企业在引进轻型机器人过程中的经验,职工对没有安全护栏机器人的接受程度以及机器人帮手的经济性。霍伦霍夫研究所制定的评判标准是:在大批量生产之前或者前不久才开始使用机器人、同一机器人在多个不同企业中的应用。

在这次调查研究的框架内,研究人员询问了那些已经拥有轻型机器人使用经验的企业了解了轻型机器人引进过程中的经验、员工对没有安全护栏机器人的认可程度以及使用机器人的成本效益。作为评判标准,霍伦霍夫研究所是以在大批量生产之前或者前不久才开始使用机器人、同一机器人在多个不同企业中的应用等标准。此次调结果为:与全自动技术领域中的投资相比较,在协作性人-机应用中的投资正在转变。虽然人与机器人协作的生产方式减少了自动化的零件物流等费用,但却增加了安全保护传感器的成本费用。同时,人参与其中也保留了人力资源在零件生产过程中的成本费用。

根据霍伦霍夫研究所研究人员的观点:如果能够证明人-机协作能够带来更高的收益,例如减少了空间占用,则MRK人-机协作的生产方式是能够得到回报的;因为它可以和其他生产过程平行进行,但目前经济的实现MRK人-机协作仍然有着很大的障碍。

协作型机器人也可以带有一张“人脸”,如Rethink Robotics公司的Sawyer型和Baxter型机器人。它们已经开始在一些生产车间里“上班”了

- 1