这样加工异形件问题太多,还是上车铣复合吧

共 1 个回答

工序分散给加工带来的难题在于多工序下的精度控制,重复装夹、调试、检测等各项因素叠加以后,往往造成工件尺寸不稳定,交付时间也变长。所以这里给大家提供一个案例思路,利用车铣复合的特性结合加工路径优化,解决这些问题。

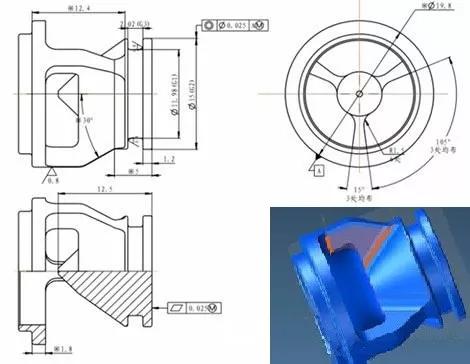

零件的结构及设计要求

液冷系列密封块结构见图1所示,材质有铝合金,不锈钢两种,密封块是整套产品中核心部件,尺寸精细、结构紧凑,几乎所有尺寸都是与其它工件配合尺寸,标星及加G尺寸尤为关键,不允许超差。(尺寸公差几乎都是0.03mm以内,关键件隐去公差)

原装夹、工艺方案分析

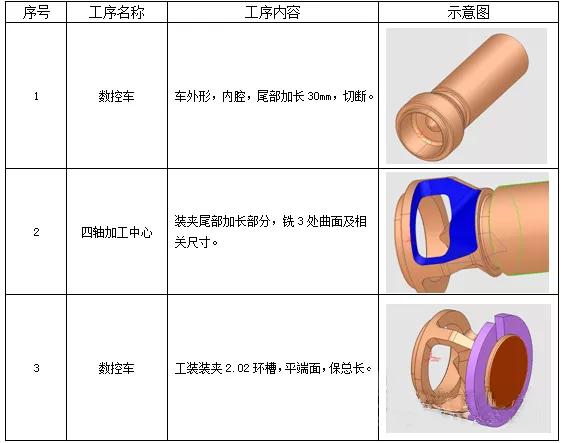

鉴于零件结构特征,最初工艺方案采取加长尾部30mm,作为4轴加工中心(立式、A轴转头)装夹部位,四轴加工中心加工3处曲面,最后数控车装夹2.02环槽,车掉加长部位,平面保总长,工艺安排如表1所示。

原工艺方案问题分析

经实际加工验证,原来的工艺方案存在以下几点不足:

◆四轴加工中心加工曲面时,因装夹误差及A轴自身误差造成的工件圆跳动无法避免。装夹工件时,要求每件活都用百分表找正圆跳动,跳动控制在0.02mm以内,但由于工件在切削过程中受力及装夹本身存在的误差,会造成铣伤外形或相关尺寸超差,经常出现3个曲面尺寸不一致。

◆最后一道工序平端面时,因加持部位较小,稳定性差,平面后台阶厚度不一致,造成端面平面度尺寸超差。

◆加工效率低。后面两道工序每次加工时,装夹、找正的时间远远多于产品加工时间,因加工不稳定,无论是工人还是检验员都要花费大量时间测量尺寸、挑选不合格品,造成加工效率极低。

◆因材料加长的长度都超过工件本身的长度,造成原材料极大浪费。

新工艺方案设计

从零件的结构特点和加工精度综合分析,原工艺方案中出现的各种问题,总结起来都是因为多次装夹、定位有误差造成的,假如该零件可以安排在车削中心一次加工完成,就不会产生定位误差,但车削中心加工需要解决两个难题。

(1)机床本身最少要具有四轴以上联动功能,且机床加工精度要能保证0.005mm以内。

(2)解决车铣复合加工编程问题,特别是曲面加工及多轴联动加工,以前车间车削中心以三轴动力刀塔式为主,手工编程基本能满足要求,没有涉及车铣软件编程这一领域,特别是曲面加工及多轴联动加工。

动力刀座

车铣复合机床上的多功能刀具系统,从毛坯到成品一次装夹!

软件方面,目前市面上专业的车铣复合加工软件不多,主要有Edagcam, Espritcam,GibbsCAM等几种,这里选择GibbsCAM软件作为车铣复合编程软件。

新工艺方案的实施

新方案使用带Y轴的车铣复合机床一次加工出工件所有外形、曲面,切断保总长,排除一切装夹定位误差,工件外形没有接刀痕,尺寸满足要求。同时在加工中也需要注意零件编程方面,需要解决的几个核心难点。

难点一:粗铣去余量

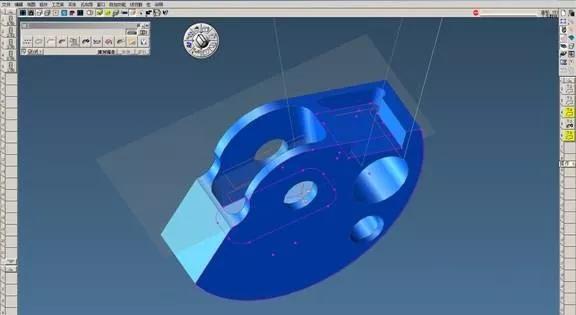

如图4所示,该加工策略与常见加工中心软件编程粗加工几乎一样,有毛坯余量识别,干涉避让,加工后余量均匀,基本满足零件开粗要求。

难点二:车铣曲面编程

如图5所示,GibbsCAM软件曲面加工策略丰富,加工过程定义简单,刀路轨迹简洁,车铣复合加工出的曲面与加工中心加工的曲面表面质量几乎一样。

难点三:车铣多轴联动铣削

如图6所示,GibbsCAM软件有丰富多轴加工策略,刀轴定义多样,可满足车铣多轴多轴定位铣削与联动铣削。

经实际验证,采用新方案加工出工件完全可行,车铣一道工序加工出工件所有外形,尺寸满足要求,加工效率提高40%,节省材料50%,图7为加工后效果图。

新方案不仅解决了零件加工的精度与效率,最重要的是进一步将带Y轴车削中心加工能力进一步扩展,采用Y轴时,刀具可以通过整个表面横向移动生成一个真正的表面,加工效果与数控铣床相同,结合软件编程,这样就大大拓展了工艺加工能力,很多工件都可以采用带Y轴车削中心加工,不但可以保证加工质量,而且效率也会提升很多。

上述就是一个典型工件,原来工艺方案是在加工中心多次加工,现在使用车削中心结合软件编程,在车铣一道工序加工,不仅减少了工序,更好的保证了尺寸,并且加工效率提高20%以上,这充分证明工艺能力的拓展、提高,才是生产效率提升,保证产品质量的关键。

- 1