薄壁大型件的典型液压夹具案例

共 1 个回答

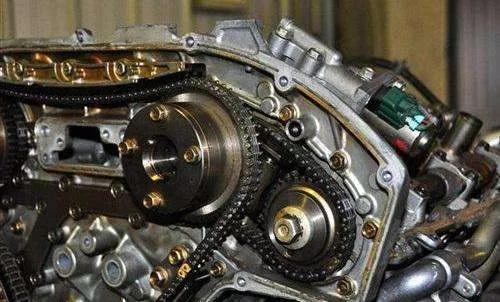

发动机的性能优劣影响着汽车性能,缸体、缸盖的加工算是整个制造过程的难点与重点。而作为大型薄壁零件的发动机链条罩盖,加工难点也十分众多,其夹具设计质量的高低成为了能否稳定保证工件加工质量的衡量指标。

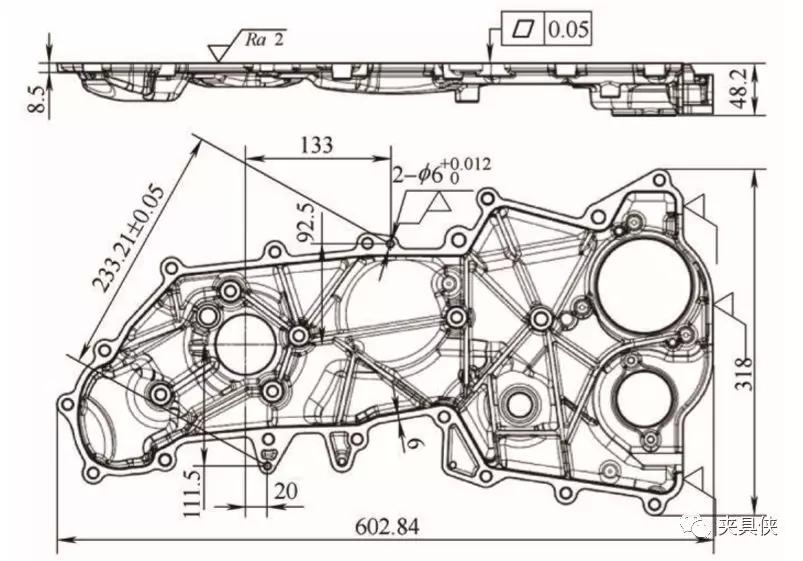

图1所示零件为某汽车品牌发动机链条罩盖。该零件系大批量生产,材料为铝合金,外形尺寸602.84mm×318mm×48.2mm,平均壁厚2.5mm,毛坯采用高压 铸造,基准面平面度0.1mm。要求零件加工完成后,基准面平面度为0.05mm、两个φ 6H7孔间距(233.21±0.05)mm,边缘部位平均壁厚(8.5±0.15)mm,现设计一个一次装夹即可完成包含侧面切削所需要的立式加工中心用加工夹具。

工件装夹方案的确定

1.工件定位基准的选择

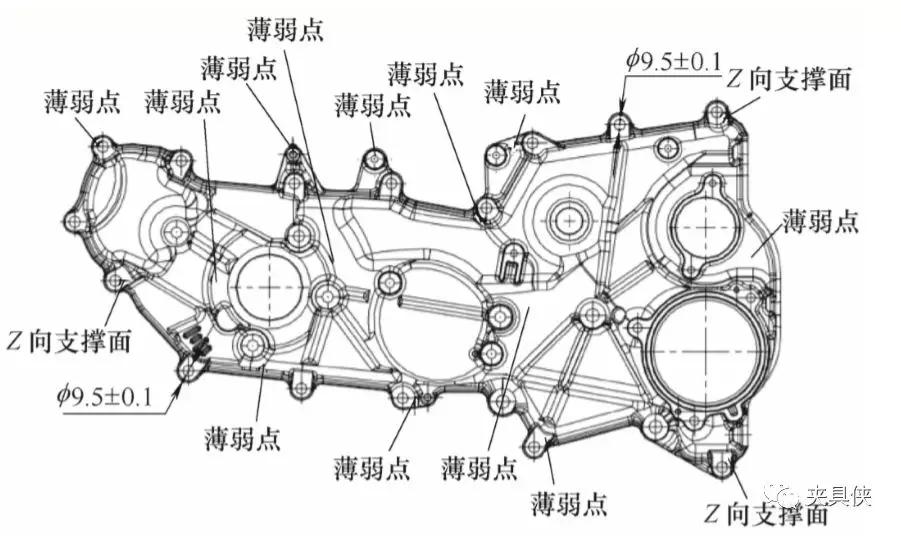

由于本工序以加工基准面并保证基准面平面度及零件边缘壁厚为首要目标,故选择三处毛坯面(见图2)作为零件的Z向定位,限制零件Z向移动及绕X、Y轴的旋转;由于需要保证零件周边毛坯孔相对φ6mm孔的位置度,故选择两处φ(9.5±0.1)mm孔(见图2)为毛坯X、Y方向的定位,限制零件X、Y方向的移动及绕Z轴的旋转,定位销选择圆销与菱形销配合使用原则。

2.其他辅助方案的确定

为保证零件在被切削的过程中不移动,需要零件与支撑接触面有足够的摩擦力,因此,以胀紧下拉原理为基础,利用支撑面处的三处φ(9.5±0.2)mm孔受胀紧下拉力,给予零件足够的向下压紧力。

本工序的加工难点在于如何保证加工过程中零件不因受切削力而产生形变及振动,故需要在零件的薄弱位置下方添加支撑力。

其他元件的选择与设计

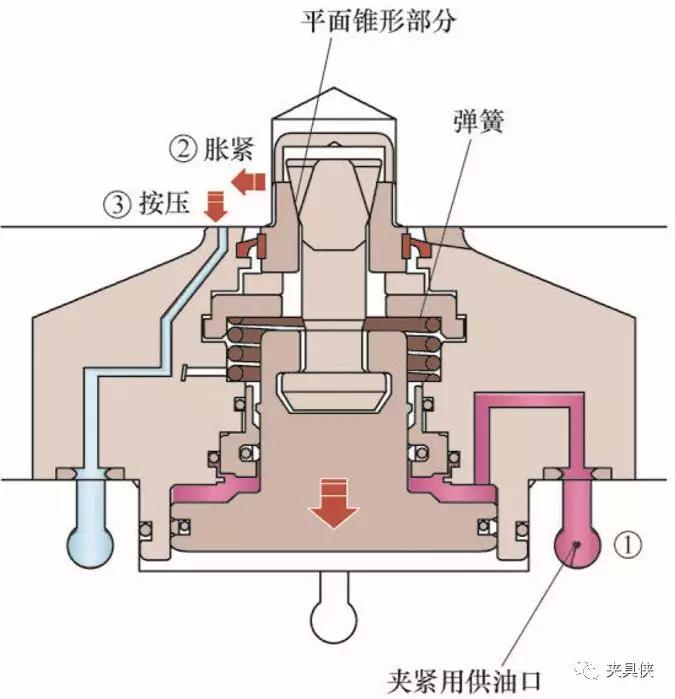

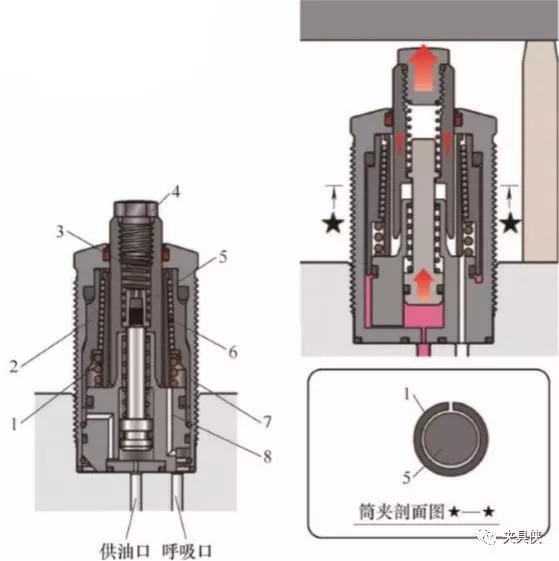

1.胀紧下拉原理液压缸(图3)

其工作原理为夹爪胀紧工件孔内壁后下拉工件进行夹紧,动作原理如下:

①夹爪处于释放状态,工件进行搬入/搬出。

②夹紧过程中——夹爪受扩张力胀紧工件孔内壁。

③夹紧过程完成——夹爪受下拉力,下拉工件进行夹紧。

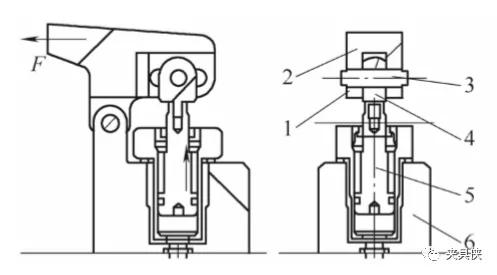

2.辅助支撑液压缸(图4)

其工作原理如下所述:

1)释放时:活塞弹簧带动活塞、柱塞远离工件,归位。

2)支撑时:①油压推动活塞上升→活塞推动柱塞弹簧带动柱塞上升→接触螺栓接触工件后开始压缩柱塞弹簧,压缩到活塞不再上升为止。②油压推动活塞上升→ 活塞外锥面压缩活塞变形,缩小内径→活塞内壁通过滚珠压缩筒夹→筒夹抱紧柱塞,柱塞受力不回落。

1-筒夹 2、8-活塞 3-柱塞弹簧 4-接触螺栓

5-柱塞 6-钢球 7-活塞弹簧

3.侧向夹紧机构(图5)

1-卡簧 2-侧压板 3-销轴 4-联接头 5-直线液压缸 6-直线液压缸座

其原理为薄壁件受侧向力夹紧会产生微量凹状态变形(见图 6),从而增加零件平板面受支撑力产生变形的抗力。

图6 薄壁件受挤压力凹式变形

夹具总图

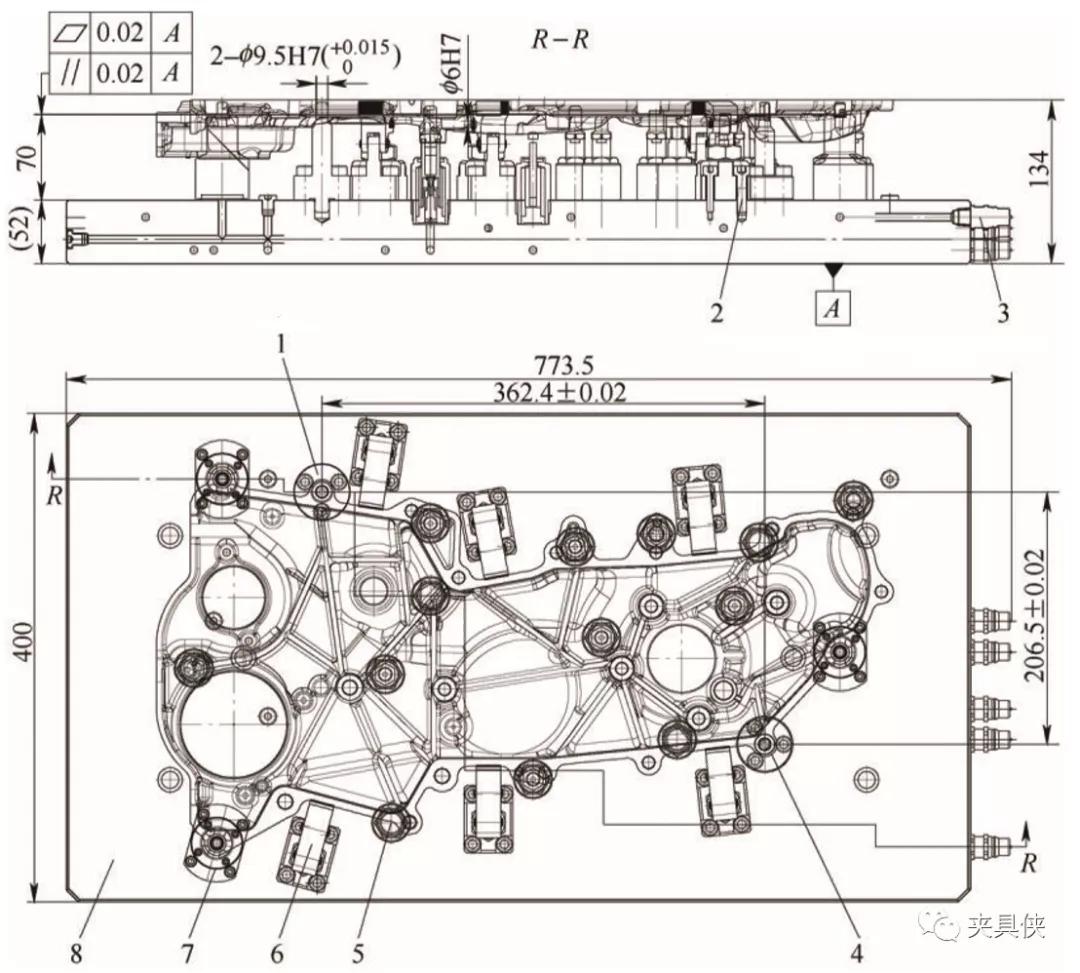

确定工件定位、夹紧方案后,选择和设计相应定位元件和夹紧装置,以及选取和设计夹具的其他元件之后,即可进行夹具总图的绘制。链条罩盖夹具总图如图7所示。

1-定位圆销 2-螺栓 3-快接头 4-定位菱形销 5-辅助支撑液压缸 6-侧向夹紧装置 7-胀紧下拉液压缸 8-夹具底板

在夹具总图上应标注的重要尺寸为:

①工件定位孔与定位销的配合尺寸 φ9.5H8/f7

②定位销与夹具底板的配合尺寸 φ12H7/h6

③销轴与侧压板及联接头的配合尺寸φ6H7/f7

④夹具外形尺寸773.5mm × 400mm × 132mm

在夹具总图上应标注的技术条件为:

①定位圆销与定位菱形销的位置尺寸(362.4±0.02)mm和(206.5±0.02)mm。

②三处支撑平面所组成平面的平面度为0.02mm。

③支撑平面与夹具体底面的平行度公差0.02mm。

薄壁类零件,结构形状复杂,零件外廓尺寸相对截面尺寸较大,加工余量大、相对刚度较低,加工工艺性差。在切削力、残余应力和夹紧力等因素影响下,易发生加工变形,不易控制加工精度和提高加工效率。因此,设计加工夹具时,应注意避免加工过程中因切削力而造成的零件变形。在大批量生产中,加工夹具设计成液压夹具较为合适。

- 1