HMC40d高速卧式加工中心回转工作台结构设计

共 1 个回答

作者:刘 博

单位:沈阳机床股份有限公司

来源:《金属加工(冷加工)》杂志

传统卧式加工中心通常是体积大、动作慢且适合单机加工,严重影响厂房内部布局及整体加工效率,为开拓高端市场,增加零件加工种类范围,自主设计研发小型高速卧式加工中心,占地小,整机吊装,高速动作节拍快,适合与其他设备组成生产线批量加工,为满足整机设计要求,设计研发可给自动液压夹具中心通油的回转工作台,机械零件全部自制,自主安装调试,性能可靠。

1.加工中心整体结构

如图1所示,加工中心总体设计布局为纵、横T字形床身,立柱横向移动,滑板上下移动,主轴箱前后移动,具有刚性良好、受力均匀、热平衡性好和精度稳定等优点,具体结构尺寸及性能参数见表1。

图1 加工中心整机外观

表1 机床技术参数表

整机外观长/mm |

4 300 |

整机外观宽/mm |

2 200 |

整机外观高/mm |

2 700 |

X轴行程/mm |

600 |

Y轴行程/mm |

500 |

Z轴行程/mm |

450 |

B轴(°) |

1×360 |

三轴加速度/(m/min) |

60 |

2.工作台结构及原理设计

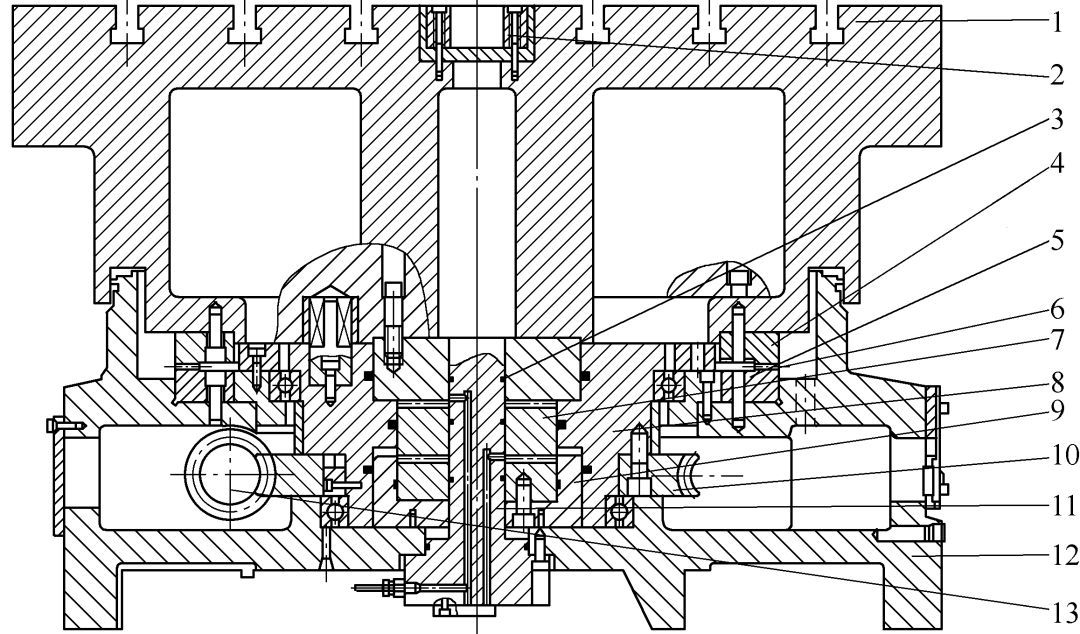

(1)工作台整体结构图2所示为传统工作台内部结构,工作台采用四点接触球轴承支撑实现回转动作,心轴中只有两路油路,用于工作台板的升起下降及锁紧,无法实现液压油液从工作台底部经过工作台中心通向夹具。

图2 传统工作台内部结构

1—工作台板 2—定心套 3—旋转格莱圈 4—上齿盘 5—下齿盘 6—转台轴承 7—活塞 8—液压缸 9—液压缸端盖 10—蜗轮 11—心轴 12—底座 13—蜗杆

全新设计牙盘式回转工作台如图3所示。

图3 全新设计工作台内部结构原理

1—定位板 2—工作台板 3—定心套 4—旋转格莱圈 5—上齿盘 6—下齿盘 7—转台轴承 8—活塞 9—液压缸 10—液压缸端盖 11—蜗杆 12—心轴 13—蜗轮 14—底座

B轴电动机通过联轴器与蜗杆相连,驱动蜗轮转动,蜗轮与液压缸通过螺栓刚性联接,液压缸与活塞可沿轴向相对移动,之间通过8个销轴导向相连,当液压油进入液压缸升起腔后,液压缸将工作台板顶起,上齿盘跟随台板浮起并与下齿盘分离,工作台板即可执行旋转动作,在推力/向心角接触球轴承YRT200的协助下,液压缸通过销轴带动活塞和工作台板旋转,达到预定角度后,液压缸升起腔油液排出,同时下降腔进入液压油液,带动工作台板下降,最后上下齿盘完好啮合,并用液压油持续输出压力,保证台板定位准确,其主要技术参数见表2。

表2 工作台技术参数表

台面尺寸/(mm×mm) |

400×400 |

最大承重/kg |

450 |

B轴转速/(r/min) |

35 |

通油压力/MPa |

6 |

夹具油路数量 |

8 |

最小分度(°) |

1 |

定位精度(″) |

±2.5 |

重复定位精度(″) |

1 |

(2)蜗轮和蜗杆传动副选用延长渐开线右旋蜗杆,材料为20CrMnTiH,表面渗碳淬火S0.7-1.1-HRC58-62,头数1,模数3,法向齿形角15°,节径60mm;配合蜗轮材料为ZQSn10-1,齿数85,节圆直径255mm,蜗轮蜗杆中心距157.5mm,精度等级5-D。

(3)液压夹具通油心轴固定在底座上,夹具用油由心轴从液压站输送进入工作台内,活塞与心轴间可相互转动,各油路间通过旋转格莱圈密封,油液在活塞内通过孔系进入工作台板内,如图3所示,活塞与工作台板间采用O形圈密封,最终油液通过台面进入液压夹具内,再按照阀的动作指令完成夹具对应动作。

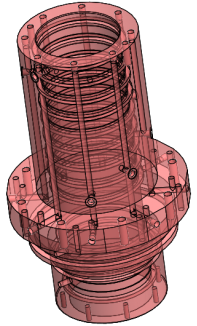

a)立体

b)剖面

图4 活塞内部结构孔系

(4)设计参数核算如下所述。

1)工作台板浮起计算。工作台质量 m1=148kg,浮起时带起其他零件,质量包含:上齿盘11.5kg,活塞20.5kg,液压缸底盖4kg,总质量 m2=40kg,工件最大质量为载重m3=500kg,鼠牙盘浮起时,浮起部分的总质量m0=m1+m2+m3=688kg,W=m0×g=6 742N,活塞外径D1=160mm,内径D2=120mm,系统油液压力P=6MPa,F=P·A(A为有效截面积),当液压缸浮起腔进油时,活塞受到的液压力F=Pπ(D12-D22)/4=52 778N,因为F>W,所以,活塞大小及其液压油的压力符合要求,液压缸设计合理。为了进一步保证其浮起稳定性,在管路上装有减压阀,调节管路压力和工作台升起速度及其稳定性。

2)回转工作台电动机的选择计算。预选电动机为西门子伺服电动机型号为1FK7063-2AF71-1DG1:11/7.3Nm,具体参数是:额定转速n=3 000r/min,额定扭矩M=7.3Nm,功率P=2.3kW,转动惯量J0=14.7×10 -4(kg·m2)。①工作台旋转扭矩的计算:工作台回转时,鼠牙盘浮起后,活塞内油面与回转座的零件接触,摩擦系数为0.000 5,浮起零件产生的摩擦力最大为:f=6742×0.0005=3.37N,r={120+(160-120)/2}/2=70mm,摩擦力矩为:M1=f×r=0.23N·m,折算到电动机上的扭矩为:M2=M1×i=0.0027N·m(i=85,为蜗轮蜗杆的传动比),M>M2,所选电动机满足要求。②工作台转动惯量的计算:工作台回转部分及工件总的回转惯量J=m0×(l12+l22)/12=18.3 (kg·m2)( l1、 l2为台面尺寸,参见表2),折算到电动机轴上的转动惯量 J负载=J×i2=2.533×10-3(kg·m2), J负载/ J电动机=1.723<3,经查电动机样本,该种惯量匹配能获得高的动态响应,能够达到转台的性能要求。因此,所选电动机满足设计要求。

3.结语

回转工作台结构简单,设计灵活,安装方便,易于维护,性能可靠,8通路液压夹具接口极大拓宽了可加工零件范围,对组线加工及提升自动化水平提供了根本前提,达到预期整体设计目标,也为加工中心后续优化及改进工作提供保障。

参考文献:

[1] 宋锦春,苏东海,张志伟.液压与气压传动[M].北京:科学出版社,2006.

[2] 王庆利,孙岗存,吴丽,等.精密卧式加工中心回转工作台的设计[J].机械工程师,2012(02):121-122.

[3] 张桂花,李江艳,杨鹏刚.精密卧式加工中心回转工作台蜗轮蜗杆机构的装配及调整分析[J].中国新技术新产品,2015(24):69.

[4] 丁路芬.机床转台类铸件缺陷的预防和消除[J].铸造技术,2017,38(04):971-973.

[5] 曲圣贤,马文,李信成,等.一种新型数控卧式加工中心分度工作台[J].轴承,2013(08):23-24.

[6] 陈亮,王世鹏.一种新的卧式加工中心工作台常压系统的研究[J].机床与液压,2017,45(07):99-100.

[7] 张文博,李焱,高秀峰,等.几种数控机床回转进给机构的传动形式[J].机械传动,2011,35(05):76-80.

[8] 柳耀阳.数控转台核心技术研究[J].机械制造,2014,52(06):71-73.

[9] 唐彪,何晓聪,曾凯,等.四轴数控机床转台几何误差检测与分离[J].机械设计与研究,2016,32(01):80-83,91.

- 1