保持刀架紧固,不可忽略工件夹头

共 1 个回答

在加工中心中,作用在主轴上支撑刀架的支撑力经过一段时间后可能会减弱。如果不及时进行检查,这就很可能成为加工过程中潜在的一个弱点。

刀架在加工中心中的作用是支撑刀具,但是刀架本身也是一个需要支撑的元件。目前有许多固定刀具的方法,如螺钉、套筒、液压和热套配合,都可以使刀具与刀架紧密结合。然而,稳定性也与主轴夹头有关,而夹具机构常常不会引起人们足够的重视。

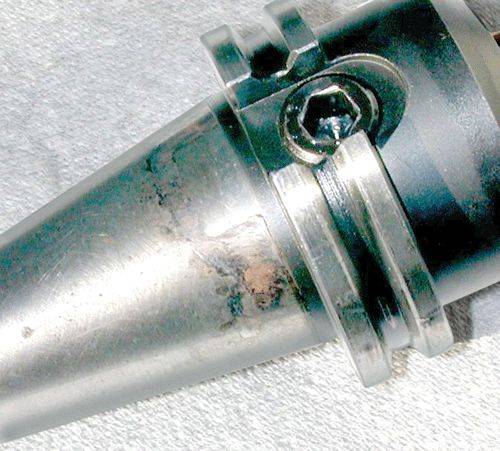

图1 刀架单元

图1 刀架单元

刀具直接作用在被加工零件,刀具的加工精度将直接影响到工件的质量,而随着产品的工艺要求提高,对刀具加工的精度进一步提高,对刀具夹持的要求也更高。加工中按刀具夹头夹持刀具柄部的方式不同,一般可以分为螺钉侧固式、弹簧衬套式和液压式三种。螺钉侧固式夹头主要用于立铣刀等刀具的夹紧,同轴度最差;弹簧夹头则大量用于丝锥、钻头、甚至铰刀等孔加工刀具;液压式刀具夹头的精度及各方面性能指标最高,但其结构复杂,价格也最贵,主要用于铰孔和有特殊要求的钻孔及铣削加工。

图2

选用夹头需要根据合适的性能指标和应用场景,之后的使用过程仍然需要保持关注。在生产中夹头的维修成本需要数千元,但是由于忽视问题带来的结果可能是更大的损失。主轴的磨损、停机带来的损失,以及刀具拉动主轴造成的碰撞等问题可能导致生产厂商的损失超过数万元。

图3 各式夹头

图3 各式夹头

其他一些由于夹头支撑力不足引起的潜在问题不一定很严重,但是成本仍然很高。比如振动噪声、重复性和刀具使用寿命下降或者表面平整性下降等问题可能都是主轴对刀架支撑不坚固造成的。一般加工车间内遇到过类似的问题,会使用一种简单的工具用于检查夹头力。很多公司也提供这种检测夹头支撑力的工具。

夹头的检查工作是需要经常进行的,以确保公司在问题发生前察觉它的下降趋势。

可以参考以下一些保持刀架紧固的措施:

1.检查频率:建议每两个月检查夹头支撑力。

2.夹头一般多长时间进行维修:大约2~5年。使用寿命与许多变量有关,包括切削应用的需求和刀具转换的时间。

3.适合的支撑力:夹头的最佳支撑力是不同的,甚至相似的设备之间也不尽相同。根据生产厂商提供的产品数据可以掌握适当的压力应该是多少。

通常来说,主轴锥度40的压力一般在1800~2500 lb,主轴锥度为50的压力一般在3800~4800 lb之间,有些锥度50的设备则需要9000 lb甚至更多。HSK系统则不同,类似锥度的主轴需要两倍的力。因为HSK系统为了刀架与主轴面适当的啮合,需要更大的夹头力,这种设备更需要经常的检查。

4. 夹头的维修:主轴不能有过量的支撑力,否则轴承可能过载,所以理想值不能下降很多。当支撑力下降到生产商建议值的90%以下时,就该考虑进行维修。

磨损是夹头支撑力下降的另一个原因,振动、摩擦,以及冷却剂中的细菌,都可能造成摩擦腐蚀。某些机械师会使用砂布手工除去它们,这种处理方法有一些问题,因为每次这样做都会从轴锥上磨去一部分材料,这样会使精度下降,大直径的部件误差会比较大。并且在重切削时,变小的刀架更容易发生错位移动,由于毛细现象,主轴锥与刀架之间可能会存留更多的金属颗粒,这样做的结果是造成更大的磨损。

图4 刀架污染

图4 刀架污染

刀架上的污染表明夹头不再紧固地支撑刀架,刀架的损伤与主轴内部的损伤有关。损害还不仅限于刀架,对主轴内部也可能造成。这种看不见的损害也是夹头支撑力不足造成的一种危害。维修夹头保持适当的夹头力可以保证刀架始终不发生移动。

维修不是目的,早期预警是解决问题的第一步,下图5是主轴夹头支撑力检测的装置,在问题发生前预先察觉是夹头定期检查的关键。

图5

图5

根据监测夹头磨损的过程显示,加工中心的夹头支撑力开始是逐渐减少的,经过一个拐点之后又开始快速下降。夹头中的支撑力来源于弹簧垫片,一个弹簧垫圈损坏会加速其他垫圈损坏,从而使整个加工中心的效率迅速下降。为了避免这种情况发生,降低成本的方案就是在拐点来临之前维修主轴。

刀柄选型参考(复制链接到浏览器打开):

https://www.jiajoin.com/web/product?n=dW5kZWZpbmVk&i=LTE=&in=&c=MTg=&cn=5YiA5p-E&cc=LTE=&ccn=&p=LTE=&pn=&m=LTE=&mn=&l=MA==

- 1