共 1 个回答

作者:陈键

单位:易孚迪感应设备(上海)有限公司广州分公司

来源:《金属加工(热加工)》杂志

现代轿车多采取发动机前置、前轮驱动的总体布置形式,前轮既是转向轮又是驱动轮。作为转向轮,要求它能在最大转角范围内任意转动某一角度;作为驱动轮,则要求驱动轴在车轮偏转以及车轮相对于主减速器上下运动过程中,不间断地把动力从主减速器传到驱动车轮上。因此,其驱动轴不能制成整体而要分段,并且要用万向节连接,以适应行驶时驱动轴各段交角变化的需要。为保证驱动轴两端角速度变化均匀,其万向节必须能实现等速传动,即等角速万向节(CVJ)。由于现代轿车的前轮大都采用独立悬架,则靠近差速器处和靠近车轮处均需有等角速万向节,其功能是将发动机经变速器传出来的扭矩均匀地传给驱动轮,同时还要满足由于车轮跳动而引起的轴向伸缩和转向要求。

一、感应加热表面淬火的特点

现在世界上通用的办法就是对等角速万向节的核心工件进行表面淬火,此类工件在受扭转和弯曲等交变负荷、冲击负荷的作用下,表面层承受着比心部更高的应力。在受摩擦的场合,表面层还不断地被磨损,因此对表面层提出高强度、高硬度、高耐磨性和高疲劳极限等要求,只有表面强化才能满足上述要求。由于表面淬火具有变形小、生产率高等优点,因此在生产中应用极为广泛。

等角速万向节淬火工艺主要分为感应加热表面淬火与渗碳渗氮表面淬火。感应加热表面淬火与渗碳渗氮表面淬火比具有如下优点:

(1)热源在工件表层,加热速度快,热效率高。

(2)感应淬火工艺减小淬火变形,工件因不是整体加热,变形小。

(3)工件加热时间短,表面氧化脱碳量少。

(4)工件表面硬度高,缺口敏感性小,冲击韧性、疲劳强度以及耐磨性等均有很大提高。有利于发挥材料的潜力,节约材料消耗,提高零件使用寿命。

(5)工艺重现性好,即重复性好,一致性高。

(6)容易实现局部淬火(对大零件也一样)。

(7)设备紧凑,使用方便,劳动条件好。

(8)便于机械化和自动化。

感应加热的过程分为三部:工频电流转为交变的电流→交变的电流产生交变的磁场→交变磁场来产生涡流达到加热的效果。

二、国内外感应淬火机床概况

结合等角速万向节的结构讨论一下当今国内外感应淬火机床的概况。常用的轿车等角速万向节分别为:

①球笼式,即RF型,用在车轮一侧,有等速作用,无轴向滑动。

②筒式,即VL型,用在变速器差速器一侧,既有等速作用又能轴向滑动。

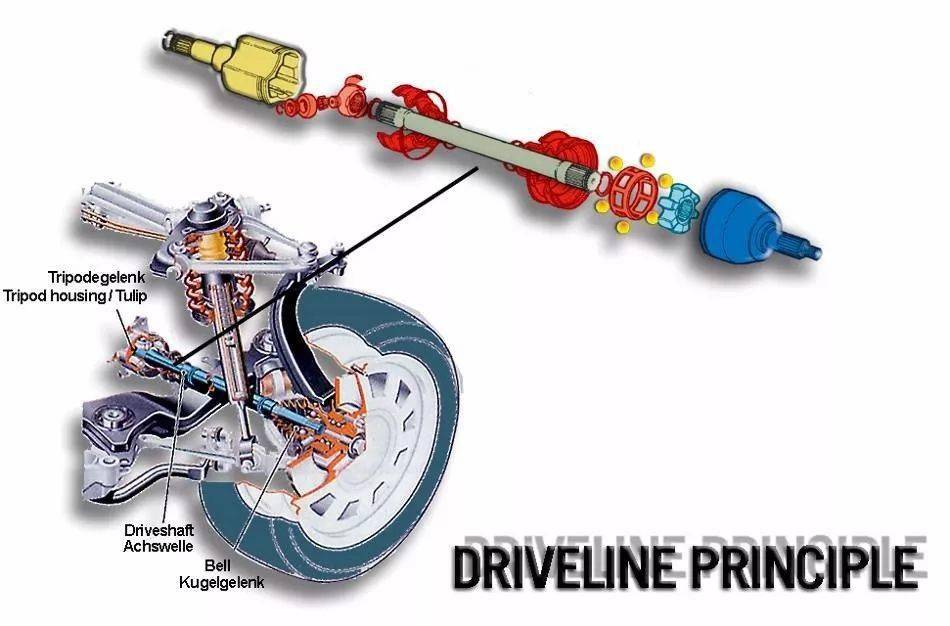

前轮驱动用的等角速万向节驱动轴亦称传动轴(广义上),位于驱动桥差速器和前轮之间,如图1所示。扭矩经差速器的内半轴、VL等角速万向节、中半轴、RF等角速万向节、前轮毂传至驱动轮(注:狭义上中半轴亦称中间轴或者传动轴)。

图1 广义的传动轴

1.长轴和短轴淬火机床

中半轴按照外形划分,可分为长轴和短轴。在等角速万向节驱动轴中,长轴和短轴是一一配对的。长轴800~1000mm,短轴400~500mm。

感应淬火方式上,长轴比较合适扫描式淬火,短轴可以扫描式淬火,如短轴节拍要求非常高,可以选择一次性淬火的方案。扫描式淬火的特点是,机床结构简单,中频发生器功率要求不高,节拍中等,设备投入成本低,运行成本低,需操作者连续工作配合机床上下料,在使用过程中品种切换方便。

短轴一次性淬火机床特点是机床设计复杂,机械化程度非常高,中频发生器功率大,淬火液水箱及冷却水要求也相应提高,短轴一次性淬火生产比扫描式的节拍可以提高3倍左右,但设备的造价也会提高3倍。换言之,一次性淬火机床的初期投入比较大,使用后在单位时间内生产的成本较低,适合大型企业稳定的大批量生产时使用,暂时还不适合国内中半轴生产厂家使用,一则是因为设备的前期投入大,还有很重要的原因是感应器成本高,设备柔性低。

2.中空轴和实轴淬火机床

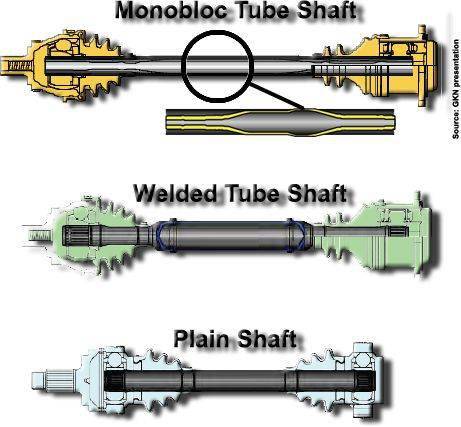

中半轴按设计形式,可分为中空轴和实轴。现在常用的是实轴,如图2c所示,但将来汽车的发展是减低重量、降低制造和运行成本,图2a、2b中空轴如下图第一第二组会成为主流。

实轴的淬火工艺国内较为成熟,主要是轴体及花键部位淬火,淬硬层一般3~6mm,感应加热中频电源选择在200~300kW,频率在10kHz左右。加热工程中,由于轴的各部位尺寸会发生变化,因此机床会根据程序的指令调整中频发生器的输出功率和扫描速度,中频发生器输出的频率则无法在加热过程中改变,而是由工件和发生器的匹配情况决定。

中空轴的整根轴是由空心的管加工而成,或者由焊管焊接在两端的花键上,这样一来制造成本降低50%以上,现在还不是太普遍,只在德国及日本某些供应商处有生产。中空部分的淬火工艺有淬透和不淬透之分,如图2a工件的中空部分由于比较薄,若工艺要是中间部分不淬透,则意味着工件表面要流经非常高频率的电流,同时意味着机床的中频发生器需要在扫描过程中可以切换输出两个频率段的感应电流,此类工艺还在摸索阶段,有待更多的实验室验证。中空轴的淬火工艺国内还处在摸索和学习阶段,虽然将来会是趋势,但是考虑到工艺等因素未成熟,短时间内估计无法生产。

(a)中间轴之整体管 (b)中间轴之焊接管 (c)中间轴之实心轴

图 2

3.半自动机床和全自动机床

从自动化程度上,机床分为半自动机床和全自动机床。半自动机床由工人将工件上下料,按下启动键发出指令通知机床就位,机床的控制系统收到信号后关闭安全门,自动完成淬火,喷淋,开启安全门,等待下一次的指令。这种半自动机床方式由于造价较低,人员操作强度中等,整体运行费用低,为行业所接受。

全自动机床则在半自动机床的基础上加入传送带装置以完成工件的传输和上下料机构以完成工件的就位,上下料机构分为机器人(Robot),机械卡抓这两种。机器人适合大型工件或高复杂性高节拍要求的应用,成本较高,机械卡抓适合中小型工件和低节拍要求,这两者并没有特别大的区别,主要应用中国外顶级的汽车零部件制造厂家,由于国外的人工成本较高和对品质的稳定性要求极高,基本上是采用自动化生产线。其特点是第一次投资大,对维修人员的要求高,基本上不需要普通的操作工,运行成本偏低。但同时需要有充足的备件和快速的恢复能力,否则自动化生产线停机造成的产能损失将远大于半自动生产线。

4.液压和全机械式

按照淬火设备的传动型式划分,有液压和全机械式两种。液压式有被淘汰之趋势。全机械式采用变频调速电动机、步进电机或伺服电机通过滚珠丝杠传动、T型丝杠或直线移动导轨等,移动速度均匀、精确,易实现变速移动。方便实现复杂的加工过程和快速的生产节拍。

5.中频加热机床

由于中半轴在加热过程中,工件在前工序冷加工时残留的内部应力会被释放,这些无规则的应力会导致工件在X、Y、Z三个方向产生不可预测的变形,这就对中频加热机床提出了新的要求。国产设备采用的对应措施是将输出感应器跟工件的距离加大,留出余量给工件可能产生的变形,这就牺牲了中频发生器的效率,由于输出感应器跟工件的距离直接影响着加热的效果,距离加大意味着需要更多的能量输出和更长的加热时间才能达到预期的加热效果,因此这种方式有被淘汰的趋势。

国外设备采取的对应措施是增加了工件防变形装置,在工件产生变形的初期对工件进行一个纠正和预防,同时感应器可以实现对工件的自动跟踪,保证在感应器跟工件在最合理的距离内紧密接触,又不至于让变形的工件碰上了感应器导致设备故障。这种防变形装置适用于绝大多数的单根中半轴加热,大多数的两根中半轴同时加热,少数的三根轴同时加热。单轴加热时防变形与跟踪装置可以最好地发挥作用,但由于是单根轴加热,机床生产率偏低,这种方案少被选用;而三根轴同时加热效率高,由于工件变形方向的无序,将使得工件跟踪装置无法发挥作用,由于这种方案机床比较复杂,对加热前的工件之稳定性有一定的要求否则可靠性无法保证,在国内和国外生产中也不是太普遍使用;两根轴同时加热则在上述两者之间,考虑了生产效率和成本控制的要求,同时可以适应工件的小范围变形的特性,除非两个工件发生变形的方向差异特别明显,这样可能会损害防变形装置或者对工件产生一些影响,此时可以考虑适当将感应器跟工件的距离加大,弥补工件本身的材料缺陷,在国内的中半轴生产厂家,主要用的是双轴同时淬火的机床方案。

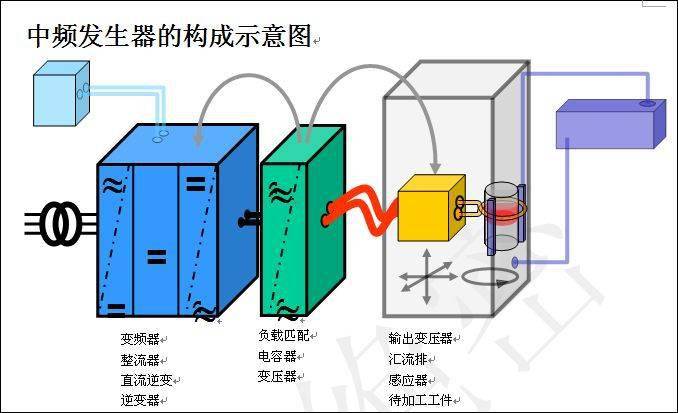

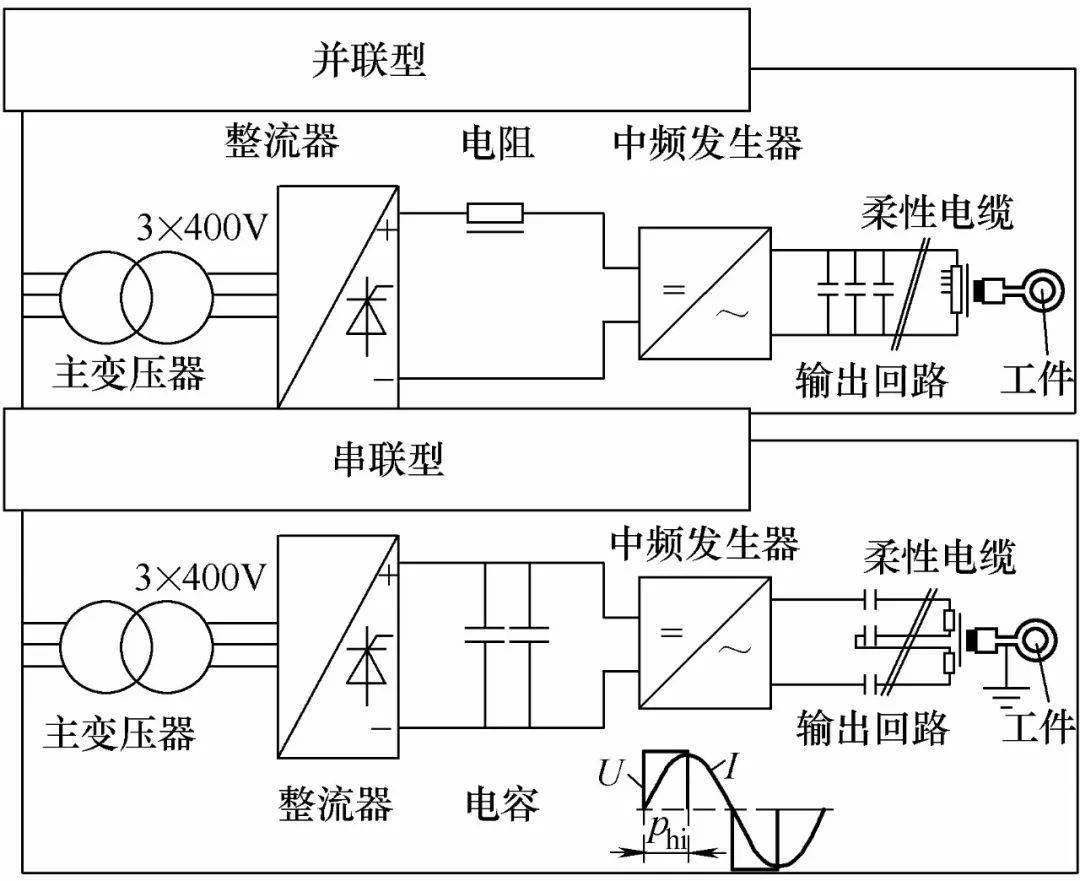

6.中频发生器

按照中频发生器(见图3)的结构形式可以分为并联补偿型发生器(简称并联型)和串联补偿型发生器(简称串联型),如图4所示。国产机床频发生器制造商和使用者比较倾向于使用并联型发生器,由于我国主要学习前苏联的中频加热技术,前苏联使用的就是并联型发生器,在国产设备中接受并联型发生器的人员也比较多,在原理上和制造工艺上国内对此掌握得比较好,在生产和运行方便学习起来比较容易。同时在使用过程中,调整发生器的输出频率比较方便,仅需要调整匹配箱中电容就可以实现频率的小范围调整,适合我国工业起步阶段多品种少批量的情况下的生产,其缺点是跟工件连接的匹配箱体积较大,重量过重不便于移动,因此大部分的国产设备选择了工件移动匹配箱固定的方式,在较为简单形状的工件生产中,基本上能够满足使用,在工件形状较为复杂或者工艺要求比较高的工件生产中,就无法弥补此缺陷。

图 3

国外的并联型发生器体积和重量仅有国产的1/3~1/2,因此在国外先进设备厂家的设计中,多采用工件不移动感应器移动的方式进行加热,同时可以实现在加热过程中根据工艺需要,输出感应器相对于工件X、Y、Z三个方向的移动,达到高精度的淬火效果。

串联型发生器的优点是自动匹配输出频率,匹配箱较小,比最轻便的并联型还要精简1/3~1/2。缺点是串联型发生器的频率调整没有并联型方便,需要重新设计感应器或者打开一体式匹配箱更换一体式电容组来调整,在工艺摸索方面不是太方便。应用方面,串联型比较适合在少品种大批量的产品上应用,由于中半轴尺寸虽然有变化,不过不会超过5mm,对应的频率范围调整不大,串联型发生器的自动匹配之优点得以发挥。前面提到的中空轴,若工件中空部分是允许完全淬透的,发生器频率则不是太关键,若中空部分是不允许完全淬透的,只能考虑更先进的串联型,可以实现一个发生器输出两个不同的频率,在工件的加工过程中对不同的位置实现不同的加热效果。但是这种发生器成本比较高,目前仅在德国高端零部件生产商中使用,在国内使用的并不普遍。

图 4

7.单、双圈感应器

感应器是跟工件联系最紧密的装置,在中半轴的加热中,多见的单圈感应器和双圈感应器。单圈感应器有利于对工件淬硬层的控制,同样的工况下,单圈感应器淬火出来的效果在淬硬区和非淬硬区之间过渡非常明显,只是中频发生器功率比较大,会导致机床成本的增加。双圈感应器有利于提高中频发生器的利用率,由于感应器的圈数直接影响着感应器中磁力线的强弱,若使用双圈感应器,在同样的工况下,工件加热时间更短和中频发生器功率要求更低,但对淬硬区的控制未必非常理想,仅能使用在对淬火过渡区要求不是特别高的工件上。在中半轴的淬火中,由于工件淬硬层比较深(3~6mm),过渡区的意义不是太大,因此可以接受双圈的感应器,这样可以减少中频发生器的功率,减少设备投入。

8.柔性淬火机床

在机床的控制系统方面,现在使用中主要是德国的西门子和日本的发那科控制系统。这两种根据不同地方的用户使用习惯提供不同风格的控制系统,差异更多体现在由观念不同而引起的使用习惯上。德国西门子功能强大(以840D为代表),操作比较复杂,对人员的要求比较高,同时它可以提供较多的参数,有利于设备运行保养,同时也有较低系统配置,适合用于简单的机床上,成本也低。日本的发那科由于配套在日本企业生产的冷加工和热处理机床上,并对中国国情有深入的研究,在英文和日文的基础上增加了中文对话,用户界面比较亲和,功能虽然没有西门子般强大,在中频加热机床使用上应该说功能是足够了。因此我国市场上基本是发那科跟西门子平分秋色,各自有相应用户群的拥戴,其余的品牌仅在小众市场上被认可,这里就不详述了。

三、结语

中高频感应加热自面世以来,就在应用方面有着巨大的潜力和广阔的空间而受世人瞩目,未来值得我们去寻觅、去发掘。由于工业化的潮流不可逆转,而高精度高品质的要求不断提出,环保概念的不断深入人心,将会有更多的人关注感应加热并将之推广到我们的工业生产中去。

基于以上所述,在汽车零部件生产企业计划上设备的过程中,需要详细分析本公司的产能需要,生产工艺要求,厂房布局,投资情况等各因素,综合考虑,得出最佳的方案,保证生产的质量,为公司带来效益和提升。

下载视频- 10条/页

- 20条/页

- 30条/页

- 40条/页

无数据

- 1

车骑士

车骑士 这家伙很懒,什么也没有留下

关注