只用卡盘吗,弹簧夹头了解一下

共 1 个回答

三爪电动卡盘是大多数车床用户的标准工件夹持装置,这种卡盘具有足够的通用性,可应用于多种车削加工。然而,它不是所有加工任务的最佳夹具。弹簧夹头是一种备用工件夹持装置,与卡爪卡盘相似,也用机械力固定需要车削的零件。虽然弹簧夹头所提供的工件尺寸范围没有卡爪卡盘的宽,对于某些加工任务来说,它所提供的与速度、准确度和生产力有关的优势也是极其重要的。

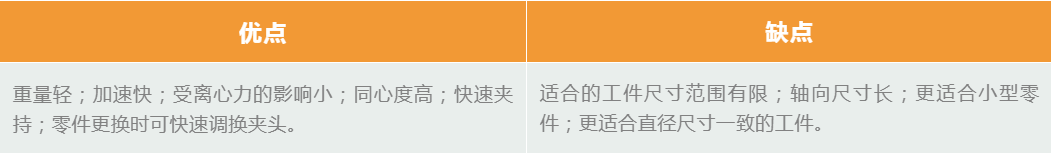

表1 弹簧夹头的优缺点

表1 弹簧夹头的优缺点

一、选择弹簧夹头的决定因素

何种夹具的功效更好,做决定时需要考虑几个因素。对于一项给定的车床加工任务,衡量选用弹簧夹头还是卡爪卡盘,需要考虑以下的所有因素。

1.主轴负载容量

车床主轴的最大允许重量基于轴承负载容量,如果夹盘和工件组合的重量太大,轴承有可能超负荷。对于那些存在超出限度的危险的加工任务,这种危险性可能决定人们对工件夹具的选择,卡爪卡盘往往比同等的弹簧夹头的重量大,因此,在需要控制重量的场合,弹簧夹头是恰当的选择。

2.主轴速度

弹簧夹头往往是以非常高的主轴速度进行车削时的较好选择,主要有两个原因:

一个原因与卡盘的质量有关,假定以相同的主轴马力驱动卡爪卡盘和弹簧夹头,较厚重的卡爪卡盘需要更长的时间来加速达到所需的速度,加速时间长将延长工作周期,降低生产力。

另一个原因与离心力有关,因为它随着rpm平方值的增加而增加,所以,在高速切削的情况下,这个数值很重要。例如,将主轴速度加倍,离心力将为原来的四倍。这种力量将卡盘卡爪拉离中心,往往会降低夹持力。但采用弹簧夹头,离心力不会造成明显的影响。因而,在整个加工速度范围内夹持力会更加稳定。

3.加工操作

弹簧夹头在零件的整个圆周施加夹持力,而不是仅在选定的接触区域,因而,可获得很好的同心度,这一点对于二次加工的项目尤其重要,二次加工需要考虑与一次加工有关的精确度,因为弹簧夹头的准确夹持能力强,即使卡爪卡盘用于一次加工时,弹簧夹头也可用于二次加工。带有空心软卡爪的卡盘可达到0.0006至0.0012 英寸范围内的TIR(总读数)重复精度,而弹簧夹头的典型重复精度为0.0005英寸TIR或更好,为了进一步提高二次加工精度,在安装过程中,还可调整弹簧夹头的同心度。

4.工件尺寸

弹簧夹头非常适合直径小于3英寸的工件采用。弹簧夹头对工件的长度有所限制,特别地,弹簧夹头限制机床的轴向(Z轴)行程范围,因为它的长度比卡爪卡盘长。当工件的加工长度差不多需要用到机床的整个可用行程时,大概就要采用卡爪卡盘了。

5.加工批量大小

很大批量和很小批量的加工任务均适合采用弹簧夹头。

在小批量和多种任务的加工场合,弹簧夹头的优势与产品转换时间有关,标准卡爪卡盘的卡爪调换约需15至20分钟,专用于快速更换的卡爪卡盘需要1分钟,而快速更换弹簧夹头的夹头调换只需要15至20秒,在产品变换频繁时,节省的时间累计起来是可观的。

当加工批量大时,可同样累积所节省的与夹持有关的时间,弹簧夹头所需的开合时间比卡爪卡盘的少,通过减少从一个工件转换至下一个工件的非切削时间,削减加工循环时间。

6.工件尺寸范围

弹簧夹头开合更快的部分原因是它的驱动冲程较短,与卡爪卡盘相比,弹簧夹头所适用的工件尺寸范围更为有限。

实际上,弹簧夹头的速度是有弹性的,如果工件尺寸是一致的,弹簧夹头的速度会更快。如果工件尺寸的变化大,可能需要采用卡爪卡盘以适应尺寸范围宽的加工工件。

7.材料类型

对于热辊轧钢材、锻件和模压件,标准卡爪卡盘往往功效较好,因为所有这类零件具有固有的直径变化。另一方面,冷辊轧材料零件往往具有较好的尺寸一致性,因此,适合选用弹簧夹头。然而,缺乏一致的直径测量值不一定构成采用弹簧夹头的障碍,可提供设计用于非圆横截面的夹头,用于夹持制成客户所需形状的模压棒材。

8.次主轴情况

装有次主轴的车削机床经常用于各种大批量加工,在这些应用中,弹簧夹头可显着节省加工时间。它们可在一个工作循环中加工零件的所有面,这些机床常与棒材进料器组合在一起,实现无人值守生产,连续加工工件。在这些应用中,对一个工件而言,所节省的夹盘驱动时间可能是很少的,但在整个生产过程中,每个工件节省时间与加工工件数相乘,累计起来所节省的时间是很可观的。

9.夹盘工具库

当人们在卡爪卡盘和弹簧夹头之间选择一个最合适的工件夹持装置时,考虑第三个选项也是重要的。在许可的情况下,保留两种夹具,从一种更换至另一种可能是最具成本效益的方案。从卡爪卡盘换到弹簧夹头,或反之亦然,通常不超过20分钟。卡爪卡盘可保留在机床上,以处理零件范围不确定的情况。但当机床加工大批量工件,或几批尺寸一致的零件时,采用弹簧夹头所获得的生产力提高,大大超过更换夹具花费时间造成的生产力损失。

二、弹簧夹头的分类

图1是多种样式的弹簧夹头,包括异形夹头,盘式夹头(牺牲掉通孔性能,这就可以夹一些盘类零件),玉米齿的夹头等等。

图1

图1

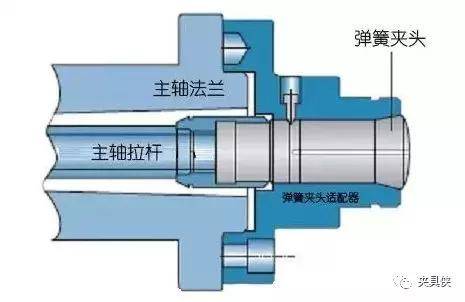

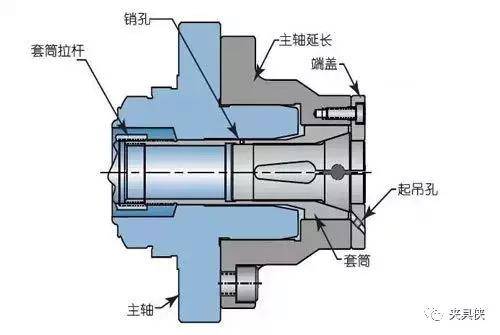

按照锁紧方式分,可分为推紧和拉紧:图2为标准车床主轴带弹簧夹头适配器的拉紧式弹簧夹头结构,图3则为一种推紧式弹簧夹头结构。

图2 拉紧式夹头

图2 拉紧式夹头

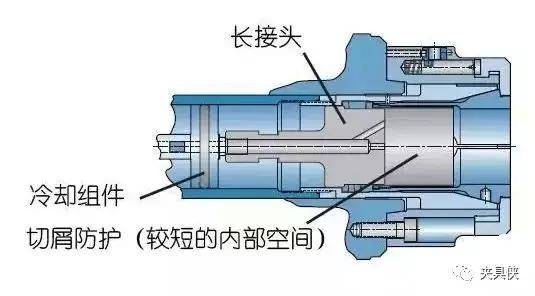

图3 推紧式夹头

图3 推紧式夹头

如果按照装夹效果分的话,可以分为普通弹簧夹头和定长弹簧夹头。普通结构的弹簧夹头在长度精度上会有损失,在精密加工中严重影响工件的长度精度。所以很早以前就开发出来了定长弹簧夹头。

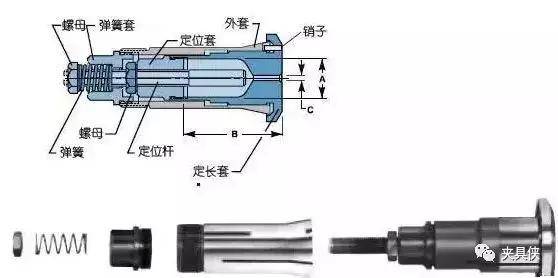

图4

图4

图4的定长弹簧夹头,可以实现小工件的稳定装夹,不会损失长度精度。主要以拉力进行夹紧。其实就是把一个拉式夹紧的弹簧夹头分成了两部分,锥度部分,可以向后单独运动,从而施加一个向轴心的夹紧力,而抱紧部分则固定,并不随锥筒向后运动。

图5

图5

图5是另外一种结构的定长弹簧夹头。主要靠推力进行装夹。

如果按是否有中心通过能力来分的话,可以划分为通孔弹簧夹头和非通孔夹头。一般来说,通孔弹簧夹头不能装夹太粗的加工件,但是可以装夹长杆类零件。而非通孔弹簧夹头,则可以装夹较大直径尺寸的零件,但是这种夹头不能夹持长杆,无法把加工件伸到主轴通孔里面去。

三、弹簧夹头的使用技巧

在弹簧夹头的使用过程中,如果在高精度使用的时候,一般都会先镗一刀,这样夹头的精度就是主轴精度。对于前端淬火之后的弹簧夹头来说,只要使用合理,寿命因素完全不用考虑。玉米齿式以及异型弹簧夹头的精度根据夹头的制造精度决定。

弹簧夹头既可用以定位、夹紧车削加工的工件,同样也可以被用来对刀具、磨削铣削的工件实行定位、夹紧或许多别的场合。机床主轴拉杆的外螺纹与弹簧夹头的后端内螺纹连接拉紧,产生轴向拉力,然后由机床主轴前端的被称为锁紧角的锥面,将轴向拉力转换成一垂直于弹簧夹头中心的夹紧力。不仅如此,夹紧力还可以通过锁紧角将其扩大,经过计算得知,根据不同的锁紧角,弹簧夹头夹紧力可扩大3-4倍。

弹簧夹头是一个结构简单的工艺装置,却有许多影响夹紧力的主要因素。对于基本原理的了解可以帮助工件(或刀具)正确装夹和迅速查找故障。以下介绍几个影响夹紧力的主要因素和总结的使用经验:

(1)轴向作用力。拉杆施给弹簧夹头一个轴向拉力,在弹簧夹头的使用中,轴向力拉力可由不同的方式施加,但其作用原理基本相同。因此大的轴向拉力将产生大的夹紧力,反之亦然。一般拉杆的轴向拉力可在数控机床上进行调整。

(2)在弹簧夹头使用中,夹头的锁紧角角度将决定着在同样的轴向拉力作用下,弹簧夹头所能提供的径向夹紧力大小,通常由机床制造商和弹簧夹头制造商决定。锁紧角度的选择应该从经济性和可靠性方面出发,根据机床类型、使用条件(动态与静态)和用途(工件与刀具)不同来确定。

(3)工件(或刀具)与弹簧夹头之间的摩擦力将直接影响夹紧的牢固程度(但并不影响夹紧力的大小)。摩擦力越大工件夹紧越的牢固,反之亦然。为了克服弹簧夹头与工件(或刀具)之间的相对转动或轴向窜动,在弹簧夹头的制造过程中可以采取各种措施,从而提高摩擦力,比如弹簧夹头内孔有意制出锯齿形状或将硬质合金微晶粒浸渍在夹紧表面等。

(4)主轴锥面与弹簧夹头在锁紧角处产生的摩擦。其摩擦力大小也直接影响弹簧夹头对工件夹紧力的强弱。摩擦力太小时夹紧力不够,会产生工件的相对转动;而太大的夹紧力又会加快弹簧夹头磨损。

(5)在实际使用中弹簧夹头要经常松开更换工件,例如在车削加工中心上使用,可以在松开时给弹簧夹头内孔表面喷涂一层润滑剂,有条件采用冷却剂润滑更好,这样既可冲洗弹簧夹头上的碎屑,而且又能提供很好的润滑效果。在弹簧夹头锁紧角处定期涂抹润滑脂,则能减少长期磨损并增加夹紧力。也可以使用其他润滑效果更好的材料,包括有EP(极限压力)特性的高质量润脂油或蜡基材料。

(6)合理选择弹簧夹头的装夹直径尺寸,可以保证弹簧夹头对工件产生最大的夹紧力,并且实现最好的装夹状态,从而保证机械加工的高质量和高精度。如果弹簧夹头的内孔直径选择太大,夹头闭合时工件仅仅由弹簧夹头的孔口部分夹紧,很有可能造成工件外圆和弹簧夹头内孔之间几何形状的不匹配,因此降低夹紧力。如果弹簧夹头内孔直径选择太小,夹头闭合的时候只有夹头内孔的内部与工件接触,这样夹紧力虽然增大了,但是会造成夹头与工件的不同轴的情况。一个规格尺寸的弹簧夹头,只可以对相应直径尺寸的工件进行装夹定位。

至此,弹簧夹头的特点、选用因素、分类、使用技巧已经详述如上。

- End -

出品 | 机械社区

- 1