转炉自动化系统的相关知识有哪些?

60t转炉自动化控制系统如何?

共 1 个回答

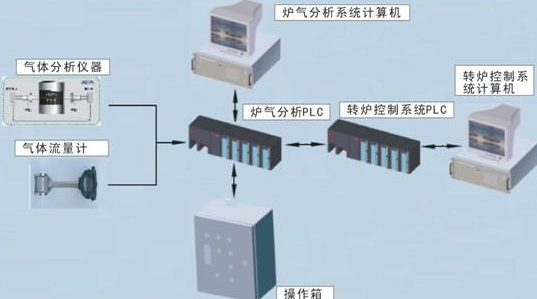

转炉自动化,工业自动化生产工艺。典型的氧气转炉自动化系统由过程控制计算机、微型计算机和各种自动检测仪表、电子称量装置等部分组成。

1、60t转炉自动化控制系统

1.1 转炉工艺简介

散装料通过四条胶带机从低位料仓将转炉炼钢所要加入的配料(石灰石、焦炭等)送到转炉的炉顶料仓;转炉本体是整个转炉系统的核心部分,主要是对转炉吹氧炼钢,吹炼到1700℃时向炉后的钢包出钢水,再向转炉吹氮,溅渣护炉,然后向炉前出渣;钢水倒入钢包后,通过吹氩站时对钢包的钢水顶吹氩或底吹氩(作用是将钢水搅匀,让钢水中炉渣浮在表层,保证连铸浇铸畅通),向钢水中加入合金调节钢水成分;转炉的烟气主要通过两个除尘系统排出:一次除尘系统通过高压风机从转炉烟罩抽风,当转炉吹炼时,烟气不会溢出,而且转炉吹炼的烟气根据煤气成分分析,通过风机房阀组可以选择放散或者回收至煤气柜,二次除尘系统通过高压风机,抽出天车向转炉倒钢水时的烟气:循环水泵房通过泵组向整个炼钢厂供水。转炉部分主要是氧枪的冷却水;炉后铁合金系统是通过烘烤炉加工要向钢包加入的合金。

1.2系统组成概述

系统的构架思想是将比较集中的设备用一个PLC分站控制,若距离较近的采用PLC主机架扩展的方法(最多可扩展6个,扩展机架之间可达2米);若是系统设各比较分散,则采用远程机架,构成一个分布式的控制系统,在主站上配置一个通讯模块,主站和远程站之间用GENIUS网线连接。

系统的主站用GE90.30系列PLC,分站用VERSAMAX, 主站和分站之问通过GENIUS总线通讯以及传输数据;各个分系统之间通过光纤连接,构成一个光纤环网,保证了数据交换的速度和可靠;转炉的氧枪、倾动以及钢包车、渣罐车控制均采用ABB变频器。

系统软件配置: 工控机操作系统为Windows 2000 SP4, 编程软件为VERSAPRO 2.03, HMI 监控软件为CIMPLICITY 6.1。系统硬件配置:主站包括电源模块、CPU模块以及数量不等的GE90-30系列DI、DO、AI、AO模块,连接分站的系统还包括一个通讯模块;分站包括电源模块、NIU模块以及数量不等的VERSAMAX系列DI、DO、AI、AO模块。

三个分布式系统的构架:

转炉本体是一个GE90.30主站连接三个VERSAMAX分站。主站控制炉前设各(包括主控制操作台、转炉倾动、氧枪升降、稀油站、防火门等);1杉}站设在主控室,控制底吹阀门站(包括底吹氩气、氮气的流量、压力);2拌分站设在21.5米平台,控制转炉的振动料仓加料(包括十个振动料仓的启、停及重量信号显示):3 分站设在31.5米平台,控制顶吹阀门站(包括氧枪冷却水、顶吹氧气和氮气的流量压力、汽包水位、氧枪横移台车)。

散装料是一个GE90.30主站连接一个VERSAMAX 分站。主站控制底位料仓设备(包括1群、2 胶带机、地下受料槽振动料斗):1 分站设在36.5米平台,控制高位料仓(3 、4 胶带机、炉顶料仓除尘电动蝶阀、卸料小车)。

一次除尘是一个GE90—30主站连接两个VERSAMAX分站。主站控制风机房本体设备(包括一次除尘风机、煤气回收或放散阀组、点火器、冲洗阀);1fi1分站设在27.5米平台,控制烟气净化系统(包括二文喉口压力、一文、二文供水流量、压力):2 分站设在软水站,控制三台软水泵的启、停。

2、系统通讯网络

安泰转炉CPU 模块是IC693CPU374,CPU374具有一个10/100M 的以太网卡(与CPU集成在一起),二个RJ45接口(一个II)地址)。该CPU 支持以太网的广播方式通讯(EGD方式),只需在CPU硬件配置时进行简单的发送与接收设置即可。

由于十个分系统之间必须进行信号传输以及数据交换(比如:转炉本体与OG风机房,OG 风机房与煤气柜等),在系统配置时给每一个分系统配有一个入口的工业交换机。各个系统之间通过光纤首尾连接,形成一个光纤环网。系统的网络图如下(图1所示):光纤环网的特点:光纤环网结构采用点到点的链路组成,而点到点的光纤传输技术最为成熟,所以光纤环网的结构最普遍。在这种结构中,光纤的延迟小,易于配置很多站点的环网和高速环网。

3、ABB变频器

本次安泰转炉的氧枪、倾动以及钢包车(渣罐车)的控制均采用了ABB 变频器(ACSS00系列)。ABB变频器的核心技术是真接转矩控制(DTC)。DTC控制对交流传动来说是个最优的电机控制方法,它可以对所有交流电机的核心变量进行直接控制,DTC控制是交流传动领域电机控制方式的一次革命,它从零速开始不使用电机轴上的脉冲码盘反馈就可以实现电机速度和转矩的精确控制变频器的控制思想:上位机在收到变频器‘准各好’信号后,可以通过PLC发出相应的启动命令,当传动装置动作后,变频器就可以将设备的运行状态信号返回到PLC,并且显示在上位机上。

由于氧枪、倾动和钢包车(渣罐车)变频器在用途上的不同,所以参数设置也有相应的差别,关键是三种不同应用场合所对应变频器选择的应用宏不同,氧枪的升降控制要求采用提升宏(CRANE CONTROL),转炉的倾动控制要求采用转矩宏(T-CTRL),钢包车(渣罐车)的前后控制要求采用工厂宏(FACTORY CONTROL)。

由于转炉的倾动控制采用了四台变频器拖动四台电机的方式, 采用主,从(MASTERJFOLLO、ⅣER)控制方式最合理。四台变频器用光纤连接构成一个环网,为每台变频器设置两套不同的参数(一套主参数、一套从参数),主机采用速度(SPEED)控制,从机采用转矩(TORQUE)控制,分别保存在两个用户(USERI、USER2)中以供调用。将其中一台变频器调用主参数USER1,其他三台调用从参数USER2,此时,当三台从机中有一台或者两台发生故障时,倾动系统还可以正常运行;若是主机发生故障,就必须在上位机进行四台变频器的主/从参数切换,将其中一台从机切换成主机,以保证系统正常运行。即至少保证一台从机和主机正常。

主/从控制的特点:主/从功能是为多传动应用而设计的,系统由若干个ACSS00变频器驱动,同时电机轴通过齿轮、链条或传送带等相互耦合在一起。由于这种主/从功能,负载可以均匀地分配在传动单元之间。外部控制信号只与主机连接。主机通过一个光纤串行通讯链路来控制从机。

主机是典型的速度控制,其它传动单元跟随主机的转矩或速度给定。

一般情况下:

● 当主机和从机的电机轴通过齿轮、链条等进行刚性连接时,从机应该采用转矩控制模式,以使传动单元之间不存在速度差异。

● 当主机和从机的电机轴采用柔性连接时,从机应该采用速度控制模式,因为传动单元之间允许存在微小的速度差异。

转炉倾动电机为刚性连接,故此处从机应用转矩控制。

4、几点体会

第一,现场调试服务可以锻炼一个技术人员在紧张的调试环境下沉着处事的能力。

第二,现场调试要认真仔细。在变频器送电以前,必须对照变频器硬件接线手册,核查接线:PLC系统开通上电也一样,特别要注意~UPLC模块的电源,要对照模块接线图,要区分开AC220V与DC24V,不能串线,否则导致烧断熔断丝或者烧坏模块,造成严重的后果。

第三,控制系统基础自动化级采用工业以太网, l0个操作站主要完成过程数据的采集、处理、生产过程的操作和监视、控制与报警。采用光纤为网络通讯媒体并构成10/100M光纤环网,PLC的CPU模块可直接链入光纤以太环网中,成为以太网网络节点,有传输速率高、兼容性强的优点,而且便于上层网络的实现。

第四,结合现场情况。在系统的组成上也存在不足之处,一次除尘的2 分站(软水站)应该并入转炉本体系统的3捍分站,因为一次除尘的2捍分站仅仅控制软水站的三台软水泵,而其他流量、压力进入本体系统,一次除尘控制室操作无依据。

安泰转炉自动化控制系统上位机画面通过CIMPLICITY6.1编制,完成了上位机监控、操作及数据采集功能,系统画面人性化,操作直观方便,所有设备工作状态在上位机都有显示,易于维护。

- 1