我国定制型机床发展速度落后于发达国家的原因有哪些?

数控钻床,你了解多少?

共 1 个回答

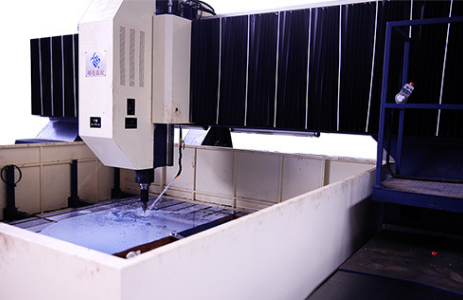

在科技日新月异的今天,机械加工的方式可谓是五花八门,但是作为孔类加工还是保持着它庞大的基础性地位。以采用的刀具来看,从最初的普通的麻花钻到今天的硬质合金刀柄刀片,从低压外冷到高压内冷,从300-500转的低转速到6000甚至更快的高转速,从常规的数控加工中心到定制型专用数控机床,无不标志着数控行业在突飞猛进。

在很长一段时间里,机床的专用、专一性一直是标准加工的优势。但也是困扰加工单位的一个难题。尤其是大中型设备,因为不能一机多用,设备利用率受限,重复投资情况比较严重。近年来,高速数控加工中心的兴起,从很大程度上解决了一机多用的问题,并且加工精度极高,但随之而来的就是产品技术的国外引进和动辄几百万上千万巨额投入,这些问题的存在,也严重影响了机械制造行业高速数控化发展的效率,加之最近几年经济下行压力加大,很多机械加工企业入不敷出,导致我国很多此类型企业在设备的高端化装备投入上难有大的作为。

除了投资巨大,通用的加工中心还存在加工范围无法涵盖使用单位所有工件的难题。工程师在走访客户中发现,有的企业工件小,加工工艺复杂,也有很大一部分单位,工件尺寸大,但工艺要求单一,简单点的就是普通钻孔,复杂一些的就是钻孔、攻丝、倒角、铣槽、轻铣平面,再复杂一些的还存在铣端面或者镗孔。

对于前者,数控加工中心的优势明显,但对于后者,加工中心就表现地要么不够用,要么就是加工范围太大,造成浪费。在此情况之下,很大一部分企业为了避免浪费,采用了和原有设备拼凑套用,多台设备混搭加工的方式。于是,就造成了多台设备,多次装夹,中不中,洋不洋,效率提不起,精度不好控制的局面。

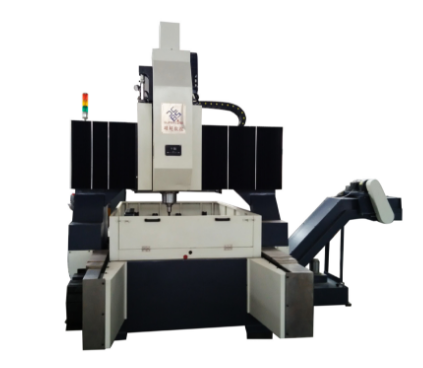

一种能为用户量身打造的、满足加工要求和购买能力的定制型高速数控专用机床的呼声甚嚣尘上。

但是,定制化的前提就是过硬的技术。在全球十大机床生产企业里,定制型龙门钻铣床和FM柔性生产线早已不是什么新鲜的东西。以世界著名的定制型机床生产企业美国马格为例,他旗下拥有柏林格尔、辛辛那提、克劳斯惠乐等十几个品牌,可以为用户提供完善的量身定做的机械加工方案,他也以近乎完美的量身定做方案而闻名于世。在福特公司气缸盖生产线的设计上,该公司用54台SPECHT加工中心组合成了一条敏捷加工系统。在以机床作为支柱产业的德国,季特迈、通快、舒勒、艾马阁早在多年前都开了为用户量身定做设备的先河。相较于美德,日本机床少有定制型设备,但在意大利,优特、BTB TRANSFER、宝富力、萨拉、波塔、穆里迪在多轴回转台式、龙门组合式和专机生产线方面其定制型设备国际领先。

相比国外,作为定制型机床,特别是高精密数控钻铣床,我们在这一领域的发展速度明显落后于发达国家。

究其原因,有以下几个方面:

1.相关设计人才较稀少,特别是有国外定制型机床学习工作经验的;

2.研发投入大,制作风险高;

3.无法实现批量加工,难以产生规模效益;

4.市场普及率低,推广难度大;

5.核心部件和控制系统大多还依靠进口。

除此之外,受制于传统思维和体制机制影响,很多机床企业至今仍未开展定制型机床业务或者未将定制型机床作为优先发展的方向。难能可贵的是,在市场需求的刺激下,一部分民间小的企业尝试制作了一些相对较简易、功能较单一的专用设备,但和国外相比,无论精度还是精度保持性以及在外形和做工上差距还是极其明显的。

中国人最不缺少的就是创造性,作为一种科技产品问世的定制型机床的份额未来一定会大幅度增加,毕竟“工业4.0”“中国制造2025”已明确将高端机床作为我国优先支持的产业,而作为定制型机床的制造和使用单位也应该尽快转变思维,让这种科技产品成为引领我国机械行业发展的新的引擎,促进中国机械工业持续前行。

- 1